Ciment - Définition

Le ciment (du latin Caementum, signifiant pierre non taillée) est une matière pulvérulente formant avec l’eau ou avec une solution saline une pâte plastique liante, capable d’agglomérer, en durcissant, des substances variées. Il désigne également, dans un sens plus large, tout matériau interposé entre deux corps durs pour les lier.

C'est une gangue hydraulique durcissant rapidement et atteignant en peu de jours son maximum de résistance. Après durcissement, cette pâte conserve sa résistance et sa stabilité, même sous l’eau. Son emploi le plus fréquent est sous forme de poudre utilisée avec de l'eau pour agréger du sable fin et des graviers (granulats) pour donner le béton. Le mot " ciment " peut désigner différents matériaux comme par exemple :

- Le plâtre

- La Chaux commune,

- La pouzzolane naturelle

- Le ciment prompt,

- Le ciment Portland ou ciment artificiel

Un ciment artificiel est un produit provenant de la cuisson de mélanges artificiels (de la main de l'homme) de silice, d'alumine, de carbonate de chaux, sur lesquels l'eau n'a aucune action (ou qu'une action très lente avant la trituration) et qui, réduits en poudre mécaniquement, font prise sous l’action de l'eau en des temps variables suivant leur qualité.

Historique

Les ciments auraient d'abord été inventés par les Égyptiens puis améliorés par les civilisations suivantes par l'utilisation de Chaux. Les Grecs d'Italie le renforcèrent avec des cendres pouzzolaniques, usage repris et généralisé par les Romains. Jusqu’à l'Époque moderne, le ciment est un liant, souvent une chaux, additionnée d'adjuvant comme les tuiles ou briques concassées dont l'argile a des propriétés hydrauliques. La pouzzolane (terre volcanique de Pouzzoles, région de Naples, Italie) est très utilisée comme adjuvant. Le ciment ne prend son acception contemporaine qu'au XIXe siècle, lorsque Louis Vicat identifie le phénomène d'hydraulicité des chaux en 1817 et celle des ciments (qu'il appelait chaux éminemment hydrauliques ou chaux limites) en 1840.

La recherche sur l'hydraulicité des chaux commence à la fin du XVIIIe siècle siècle pour aboutir vers 1840 avec la fabrication des ciments modernes. Elle concernait les chaux grasses, non hydrauliques qui ne prennent pas sous l'eau, les chaux hydrauliques qui prennent même sous l'eau, les chaux éminemment hydrauliques (riches en argiles) qui prennent très rapidement et les chaux limites (trop riches en argiles) qui prennent très rapidement puis se décomposent (si elles ne sont pas cuites au degré de fusion pâteuse).

En 1796, James Parker découvre sur l'Île de Sheppey, Grande Bretagne, le ciment prompt (une chaux éminement hydraulique ou ciment naturel à prise rapide, cuit à 900° C comme les chaux naturelles ordinaires) qu'il baptise commercialement ciment romain. Ce ciment obtient par la suite, de 1820 à 1920 environ, une grande réputation. Il est fabriqué dans toute l'Europe et sert à faire des moulages au gabarit ou à fabriquer des pierres factices de ciment moulé. Au début du XIXe siècle siècle, toute l'Europe s'active, la France surtout, pour ne rien devoir aux Britanniques ni à la pouzzolane italienne. Et le Français Louis Vicat découvre en 1817 le principe d'hydraulicité des chaux - concernant la proportion d'argile et la température de cuisson - et publie ses travaux sans prendre de brevet. En 1824, le Britannique Joseph Aspdin dépose un brevet pour la fabrication d'une chaux hydraulique à prise rapide qu'il appelle commercialement le ciment portland (car la couleur de son produit ressemble aux célèbres pierres des carrières de la péninsule de " Portland " situées en Manche. C'est un ciment similaire à ceux que décrit Vicat encore que son brevet soit imprécis. Mais il faut attendre 1840, et la découverte des principes d'hydraulicité des ciments lents (dits aujourd'hui ciments portland) toujours par Louis Vicat(société Vicat) - une cuisson à la température de fusion pâteuse soit 1450° C qui permet d'obtenir le clinker - pour voir une réelle fabrication de ces ciments modernes et apparaître ensuite une architecture de béton coffré puis béton armé.

Fabrication du ciment courant, ou ciment Portland

La fabrication du ciment se distingue en cinq étapes majeures :

- l'extraction

- la préhomogénéisation

- le séchage et le broyage

- la cuisson

- le broyage

Extraction

L'extraction consiste à extraire les matières premières vierges (comme le calcaire et l'argile) à partir de carrières naturelles à ciel ouvert. Ces matières premières sont extraites des parois rocheuses par abattage à l'explosif ou à la pelle mécanique. La roche est acheminée par des dumpers et/ou des bandes transporteuses vers un atelier de concassage. Les matières premières doivent être échantillonnées, dosées et mélangées de façon à obtenir une composition régulière dans le temps. La prise d'échantillons en continu permet de déterminer la quantité des différents ajouts nécessaires (oxyde de fer, alumine et silice).

Préhomogénéisation

La phase de préhomogénéisation consiste à créer dans un hall un mélange homogène en disposant la matière en couches horizontales superposées, puis en la reprenant verticalement.

Principes et méthodes de fabrication

La fabrication de ciment se réduit schématiquement aux trois opérations suivantes :

- préparation du cru

- cuisson

- broyage et conditionnement

Il existe 4 méthodes de fabrication du ciment qui dépendent essentiellement du matériau :

- Fabrication du ciment par voie humide (la plus ancienne).

- Fabrication du ciment par voie semi-humide (en partant de la voie humide).

- Fabrication du ciment par voie sèche (la plus utilisée).

- Fabrication du ciment par voie semi-sèche (en partant de la voie sèche).

La composition de base des ciments actuels est un mélange de silicates et d’aluminates de calcium résultant de la combinaison de la chaux (CaO) avec de la silice (SiO2), de l’alumine (Al2O3), et de l’oxyde de fer (Fe2O3). La chaux nécessaire est apportée par des roches calcaires, l’alumine, la silice et l’oxyde de fer par des argiles. Les matériaux se trouvent dans la nature sous forme de calcaire, argile ou marne et contiennent, en plus des oxydes déjà mentionnés, d’autres oxydes et en particulier Fe2O3, l'oxyde ferrique.

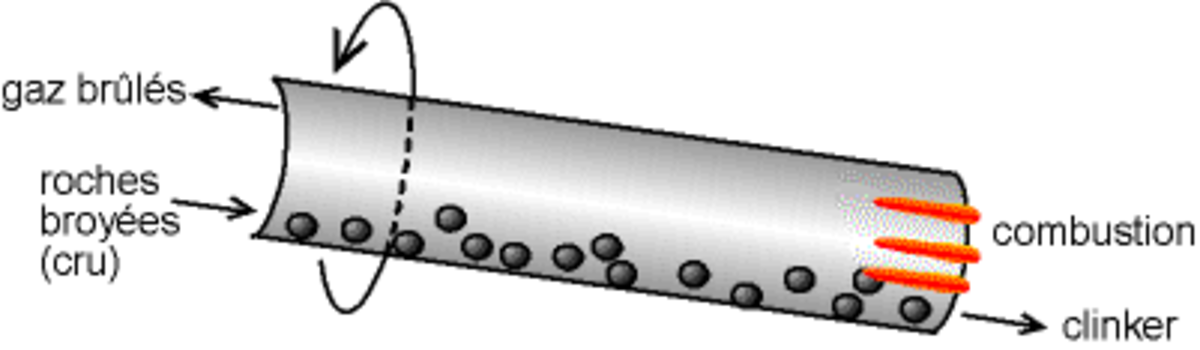

Le principe de la fabrication du ciment est le suivant: calcaires et argiles sont extraits des carrières, puis concassés, homogénéisés, portés à haute température (1450°C) dans un four. Le produit obtenu après refroidissement rapide (la trempe) est le clinker.

Un mélange d’argile et de calcaire est chauffé. Au début, on provoque le départ de l’eau de mouillage, puis au delà de 100°C, le départ d’eau davantage liée. À partir de 400°C commence la décomposition en gaz carbonique (CO2) et en chaux (CaO), du calcaire qui est le carbonate de calcium (CaCO3).

Le mélange est porté à 1450-1550°C, température de fusion. Le liquide ainsi obtenu permet l’obtention des différentes réactions. On suppose que les composants du ciment sont formés de la façon suivante: un partie de CaO est retenu par Al2O3 et Fe2O3 en formant une masse liquide. Le SiO2 et le CaO restant réagissent pour donner le silicate bicalcique dont une partie se transforme en silicate tricalcique dans la mesure où il reste encore du CaO non combiné. Ce sont ces silicates qui donnent l'essentiel des résistances dans le béton.

Fabrication par voie humide

Cette voie est utilisée depuis longtemps. C’est le procédé le plus ancien, le plus simple mais qui demande le plus d’énergie.

Dans ce procédé, le calcaire et l’argile sont mélangés et broyés finement avec l’eau de façon à constituer une pâte assez liquide (28 à 42% d’eau).On brasse énergiquement cette pâte dans de grands bassins de 8 à 10 m de diamètre, dans lesquels tourne un manège de herses.

La pâte est ensuite stockée dans de grands bassins de plusieurs milliers de mètres cubes, où elle est continuellement malaxée et donc homogénéisée. Ce mélange est appelé le cru. Des analyses chimiques permettent de contrôler la composition de cette pâte, et d’apporter les corrections nécessaires avant sa cuisson.

La pâte est ensuite envoyée à l’entrée d’un four tournant, chauffé à son extrémité par une flamme intérieure. Un four rotatif légèrement incliné est constitué d’un cylindre d’acier dont la longueur peut atteindre 200 mètres. On distingue à l’intérieure du four plusieurs zones, dont les 3 zones principales sont:

- Zone de séchage.

- Zone de décarbonatation.

- Zone de clinkerisation.

Les parois de la partie supérieure du four (zone de séchage - environ 20% de la longueur du four) sont garnies de chaînes marines afin d’augmenter les échanges caloriques entre la pâte et les parties chaudes du four.

Le clinker à la sortie du four, passe dans des refroidisseurs (trempe du clinker) dont il existe plusieurs types (refroidisseur à grille, à ballonnets). La vitesse de trempe a une influence sur les propriétés du clinker (phase vitreuse).

De toutes façons, quelle que soit la méthode de fabrication, à la sortie du four, on a un même clinker qui est encore chaud de environ 600-1200 °C. Il faut broyer celui-ci très finement et très régulièrement avec environ 5% de gypse CaSO4 afin de "régulariser" la prise.

Le broyage est une opération délicate et coûteuse, non seulement parce que le clinker est un matériau dur, mais aussi parce que même les meilleurs broyeurs ont des rendements énergétiques déplorables.

Les broyeurs à boulets sont de grands cylindres disposés presque horizontalement, remplis à moitié de boulets d’acier et que l’on fait tourner rapidement autour de leur axe (20t/mn) et le ciment atteint une température élevée (160°C), ce qui nécessite l’arrosage extérieur des broyeurs. On introduit le clinker avec un certain pourcentage de gypse en partie haute et on récupère la poudre en partie basse.

Dans le broyage à circuit ouvert, le clinker ne passe qu’une fois dans le broyage. Dans le broyage en circuit fermé, le clinker passe rapidement dans le broyeur puis à la sortie, est trié dans un cyclone. Le broyage a pour but, d’une part de réduire les grains du clinker en poudre, d’autre part de procéder à l’ajout du gypse (environ 4%) pour réguler quelques propriétés du ciment portland (le temps de prise et de durcissement).

A la sortie du broyeur, le ciment a une température environ de 160 °C et avant d'être transporter vers des silos de stockages, il doit passer au refroidisseur à force centrifuge pour que la température de ciment reste à environ 65 °C.

Fabrication par voie sèche

Les ciments usuels sont fabriqués à partir d’un mélange de calcaire (CaCO3) environ de 80% et d’argile (SiO2 –Al2O3) environ de 20%. Selon l’origine des matières premières, ce mélange peut être corrigé par apport de bauxite, oxyde de fer ou autres matériaux fournissant le complément d’alumine et de silice requis.

Après avoir finement broyé, la poudre est transportée depuis le silo homogénéisateur jusqu’au four, soit par pompe, soit par aéroglisseur.

Les fours sont constitués de deux parties:

Un four vertical fixe, préchauffeur (cyclones échangeurs de chaleur). Un four rotatif. Les gaz réchauffent la poudre crue qui circule dans les cyclones en sens inverse, par gravité. La poudre s’échauffe ainsi jusqu’à 800 °C environ et perd donc son gaz carbonique (CO2) et son eau. La poudre pénètre ensuite dans un four rotatif analogue à celui utilisé dans la voie humide, mais beaucoup plus court.

La méthode de fabrication par voie sèche pose aux fabricants d’importants problèmes techniques:

La ségrégation possible entre argile et calcaire dans les préchauffeurs. En effet, le système utilisé semble être néfaste et en fait, est utilisé ailleurs, pour trier des particules. Dans le cas de la fabrication des ciments, il n’en est rien. La poudre reste homogène et ceci peut s'expliquer par le fait que l’argile et le calcaire ont la même densité (2,70 g/cm3). De plus, le matériel a été conçu dans cet esprit et toutes les précautions ont été prises. Le problème des poussières. Ce problème est rendu d’autant plus aigu, que les pouvoirs publics, très sensibilisés par les problèmes de nuisance, imposent des conditions draconiennes. Ceci oblige les fabricants à installer des dépoussiéreurs, ce qui augmente considérablement les investissements de la cimenterie.Les dépoussiéreurs sont constitués de grilles de fils métalliques portés à haute tension et sur lesquels viennent se fixer des grains de poussière ionisée. Ces grains de poussière s’agglomèrent et sous l’action de vibreurs qui agitent les fils retombent au fond du dépoussiéreur où ils sont récupérés et renvoyés dans le four. En dehors des pannes, ces appareils ont des rendements de l’ordre de 99%, mais absorbent une part importante du capital d’équipement de la cimenterie. Le problème de l’homogénéité du cru est délicat. Nous avons vu comment il pouvait être résolu au moyen d’une préhomogénéisation puis d’une homogénéisation.

Séchage et le broyage

Le séchage et le broyage est l'étape visant à favoriser les réactions chimiques ultérieures. Les matières premières sont séchées et broyées très finement (de l’ordre du micron) dans des broyeurs à boulets (ou plus récemment, dans des broyeurs verticaux à meules, plus économes en énergie).

On distingue trois types principaux de "voies" en fonction du type de préparation :

- la voie humide : c’est la technique la plus ancienne. Elle est aussi la plus gourmande en énergie, nécessaire à l’évaporation de l’excédent d’eau.

Dans les deux techniques suivantes, les matières premières sont parfaitement homogénéisées et séchées sous forme de " cru " ou " farine ".

- la voie sèche : la farine est introduite directement dans le four sous forme pulvérulente, après un préchauffage dans une tour à échangeurs thermiques.

- la voie semi sèche : avant introduction dans le four, la farine est transformée en “granules” par humidification dans de grandes " assiettes " rotatives inclinées.

Le cru est ensuite introduit dans un long four (60m à 200m) rotatif (1.5 à 3 tours par minute) tubulaire (jusqu’à 6m de diamètre), légèrement incliné (2 à 3 % d’inclinaison)

Cuisson

Le cru va suivre différentes étapes de transformation lors de sa lente progression dans le four vers la partie basse à la rencontre de la flamme. Cette source de chaleur est alimentée au charbon broyé, fuel lourd, gaz, ou encore en partie avec des combustibles de substitution provenant d'autres industries, tels que le coke de pétrole, les pneus usagés, les farines animales, les huiles usagées.

La température nécessaire à la clinkerisation est de l'ordre de 1 450°C. L'énergie consommée se situe entre 3 200 et 4 200 k Joules par tonne de clinker, qui est le produit semi fini obtenu à la fin du cycle de cuisson. Il se présente sous forme de granules grises.

A la sortie du four, un refroidisseur à grilles permet d'assurer la trempe des nodules incandescents et de les ramener à une température d'environ 100°C.

Le clinker est le résultat d'un ensemble de réactions physico-chimiques progressives (clinkerisation) permettant :

- La décarbonatation du carbonate de calcium (donnant la chaux vive)

- La scission de l'argile en silice et alumine

- La combinaison de la silice et de l'alumine avec la chaux pour former des silicates et des aluminates de chaux.

Broyage

Le clinker est ensuite finement broyé pour donner un ciment aux propriétés hydrauliques actives. Ce broyage s'effectue dans des broyeurs à boulets, dispositifs cylindriques chargés de boulets d'acier et mis en rotation.

Lors de cette étape, le gypse (3 à 5 %), indispensable à la régulation de prise du ciment, est ajouté au clinker. On obtient alors le ciment Portland.

Les ciments à ajouts sont obtenus par l'addition lors de la phase de broyage d'éléments minéraux supplémentaires contenus dans des matériaux tels que :

- le laitier de hauts fourneaux (résidus de la sidérurgie)

- les cendres volantes de centrales électriques

- les fillers calcaires (granulats)

- les pouzzolanes naturelles ou artificielles

Chimie du ciment

Phases cimentières

Pour désigner les phases cimentières, on utilise en général une notation abrégée dite " notation Shorthand " : C pour CaO (Chaux), S pour SiO2 (silice), A pour Al2O3 (alumine) et F pour Fe2O3 (hématite). Les phases couramment rencontrées dans l'industrie du ciment sont :

- Alite C3S : (CaO)3(SiO2) ;

- Aluminate C3A : (CaO)3(Al2O3) ;

- Belite C2S : (CaO)2(SiO2) ;

- Calcaire (limestone) : CaCO3

- Célite C4AF : cf. ferrite. L'appelation Célite n'est plus actuelle ;

- Chaux libre (free lime) : CaO, la teneur doit être en général inférieure à 2 % en masse dans le clinker (la quantité de chaux libre augmente lorsque la température du four baisse) ;

- Ferrite ou aluminoferrite ou brownmillerite C4AF : (CaO)4(Al2O3)(Fe2O3), on voit parfois la demi-formule (CaO)2FeAlO3 ;

- Gypse : CaSO4.2(H2O) ; chauffé entre 60 °C et 200 °C, le gypse se déshydrate et donne le plâtre ;

- Périclase : MgO ;

- Portlandite : hydroxyde de calcium Ca(OH)2, provenant de l'hydratation de la chaux libre.

- Sable, silice : SiO2

La composition chimique garantit les qualités du ciment à terme, c’est-à-dire non seulement pendant la fabrication, mais aussi des mois, voire des années après la commercialisation. Des analyses sont donc effectuées sur des échantillons prélevés régulièrement tout au long du procédé de la fabrication. On analyse également les matières premières et les combustibles afin de connaître leur teneur en différents composés et de pouvoir ainsi les doser. Ces analyses sont devenues d'autant plus importantes que la fabrication du ciment a de plus en plus recours à des produits de recyclage, tant dans les matières premières (par exemple le laitier) que pour les combustibles (déchets ne dégageant pas de fumées toxiques, farines animales…). Par ailleurs, cette analyse permet également un pilotage rétroactif du four : lorsque le taux de chaux libre (CaO) est trop important, cela signifie que le four n'est pas assez chaud.

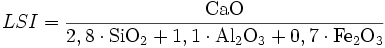

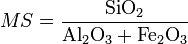

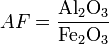

La qualité finale est évaluée par des modules, c'est-à-dire des valeurs calculées à partir de la composition. On définit par exemple :

- Module de saturation de Kühl :

- Module silicique (MS ou SR) :

- Module alumino-ferreux (AF ou AR) :

Contamination

La présence de chlore (chlorures) et de soufre (sulfates, sulfure) dans les matières premières est problématique. En effet, en chauffant, le chlore et le soufre se volatilisent et réagissent avec les composés alcalins pour former des chlorures et sulfures alcalins.

Tests Laboratoire

Mesures physiques

A compléter

Surface spécifique : La finesse de broyage d'un ciment est exprimée en termes de surface spécifique (cm²/g) et mesurée par le test de Blaine, dit de perméabilité à l'air, utilisant la relation d'Arcy-Kozeny qui établit que la traversée d'un lit de granules par un fluide est affectée par la surface spécifique des granules. Ainsi, en calculant la durée que met un gaz sous pression à traverser un volume donné de granules, on en déduit la surface des granules. Plus le broyage est fin, et plus la surface calculée est importante. Cette expérience se produisant dans un volume déterminé, on peut imaginer obtenir une surface développée infinie en broyant toujours plus finement le ciment. Il s'agit là d'une utilisation industrielle d'un modèle expliqué par les mathématiques fractales (une dimension d'ordre n finie, englobant une dimension d'ordre n-1 tendant vers l'infini).

Mesures chimiques

A compléter

Les différents ciments

Les ciments peuvent être classés en cinq grandes familles et 27 variantes principales (voir la norme (en)EN-197-1-2000) pour plus de détails:

- Ciment Portland (noté CEM I)

- Ciment Portland composé (noté CEM II)

- Ciments de hauts fourneaux (noté CEM III)

- Ciments pouzzolaniques (noté CEM IV)

- Ciments au laitier et aux cendres ou ciment composé (noté CEM V)

L'économie du ciment

- Une industrie lourde...

L’installation nécessaire à la production d’un million de tonnes de ciment est de l’ordre de 150 millions d’€ et le coût d’une usine est équivalent à 3 ans de chiffre d’affaire.

- …fortement consommatrice d’énergie…

Chaque tonne de ciment produite requiert l’équivalent de 60 à 130 kg de fuel (ou son équivalent) et une moyenne de 110 kWh.

- …à faible besoin en main d’œuvre…

Une usine moderne d’un million de tonnes de ciment emploie moins de 150 personnes.

- …fabriquant un produit pondéreux…

Le coût du transport par route devient équivalent au coût du produit au-delà de 300 km (25 t de charge utile par camion) et limite donc le rayon d’action de l’acheminement terrestre. Cette contrainte fait du marché du ciment un marché régional. Néanmoins, le moindre coût du fret maritime au regard des volumes transportés (bateaux de 35 000 tonnes) permet les échanges intercontinentaux (ramené à la tonne transportée, il est moins cher de faire traverser l’Atlantique à une cargaison de ciment que de le déplacer de 300 km par voie routière).

- …aux caractéristiques homogènes…

Bien que le ciment soit produit à partir de matériaux naturels locaux, différents d’une usine à l’autre, le produit fini répond aux mêmes standards. De ce fait, plus que la qualité d’un ciment, c’est sa disponibilité et le service au client qui sont déterminants dans l’acte de vente, après bien entendu le prix de vente.

- …à la consommation fortement liée au niveau de développement local.

En Europe et en Amérique du nord, la demande du marché pour le ciment a fortement augmentée au cours du XXème siècle, suivant le développement de l’industrie et les besoins de l’urbanisation croissante. Après la Seconde Guerre mondiale, et malgré une évolution cyclique, la consommation des pays industrialisés a été multipliée par un facteur 6 à 8, jusqu’au choc pétrolier de 1975. Depuis lors les marchés occidentaux dits matures ont décru de l’ordre de 20 à 40 %, les besoins en infrastructures lourdes ayant été satisfaits et remplacés par des consommations de maintenance.

Néanmoins, au cours des 25 dernières années, certains pays européens (Grèce, Portugal, Espagne et Turquie par exemple) ont doublé, voire triplé leur consommation en relation avec leur fort taux de croissance interne (PIB)

D’un pays à l’autre, la consommation de ciment par habitant varie fortement en fonction des profils géographiques (tunnels et ponts dans les zones montagneuses), des contraintes sismiques (Grèce, Turquie) et atmosphériques (autoroutes en béton dans les pays du nord), des habitudes locales, des densités de population et du cycle de croissance. La moyenne européenne était en 2004 (source Cembureau) de 528 kg par habitant, avec des pics à 1221 kg pour le Luxembourg, 1166 kg pour l’Espagne et 963 kg pour la Grèce et des plus bas pour la Suède (192 kg), la Lettonie (200 kg) et le Royaume Uni (216 kg).

Sociétés de production

La production mondiale de ciment est dominée par quelques groupes internationaux occidentaux (classement à fin 2005) :

- Lafarge, France, n°1 mondial

- Holcim, Suisse, n°2 mondial

- Cemex, Mexique, n°3 mondial

- HeidelbergCement, Allemagne, n° 4 mondial

- Italcementi, Italie, n°5 mondial

- en France : Groupe Ciments Français dont : Ciments Calcia : Site officiel :Ciments Calcia

Mais il existe également de nombreux producteurs indépendants, par exemple

- France

- Vicat

- Algérie :

- ERCE-GIC - Site officiel : (lien)

Organismes internationaux et normes

Le premier résultat d’harmonisation des ciments est apparu en 2000, développé par CEN (" Comité Européen de Normalisation) (www.cenorm.be). Le ciment est alors le premier produit normalisé (EN-197-1-2000) en accord avec la CPD (Construction Products Directive). La norme définit 27 ciments communs et leurs constituants, incluant des recommandations d’utilisation (proportions des mélanges), ainsi que les spécificités mécaniques, physiques et chimiques des différents ciments et de leurs composants. Les 27 classes sont réparties en 5 groupes, en fonction des constituants autres que le clinker. Depuis avril 2003, tous les ciments ont reçu le label CE, en accord avec la norme EN 197-1.

Les tests à pratiquer sur les ciments tout au long de la chaîne de production, pour mesurer leurs propriétés, ont été décrits dans une pré-norme européenne finalisée en 1989 (EN 196 series).

La CEN se penche également sur la normalisation les 6 autres types de ciments suivants :

- Ciments à faible chaleur d’hydratation

- Ciments prompts à faible résistance

- Liants hydrauliques routiers

- Ciments calcio-aluminates

- Ciments sulphato-résistants

Le comité C01 de l'ASTM est dédié aux ciments hydrauliques.

Les normes suivantes s'appliquent au domaine des ciments :

- EN 196.2 : analyse chimique par compléxométrie

Glossaire des ciments

- Ciment alumineux

Le ciment alumineux fut inventé par J. Bied, directeur scientifique des Ciments Lafarge, en 1908 et fabriqué industriellement en France à partir de 1918. C’est un ciment à base d'aluminates de calcium. Les ciments Portland eux contiennent des silicates de calcium. Ces aluminates ne libèrent pas de chaux au cours d'hydratation et offrent plusieurs propriétés spéciales au béton ou au mortier alumineux:

- Une prise rapide

- Une résistance chimique élevée

- Une résistance élevée à l'usure

- Une résistance aux températures élevées

- Un accélérateur de prise par temps froid

- Ciment artificiel

Le ciment artificiel, ou ciment Portland, est un mélange artificiel (de la main de l'homme) de 76 à 80% de carbonate de chaux, et de 24 à 20% d'argile, broyé et mélangé à cru, puis cuit à une température de 1 450 °C pour obtenir une roche artificielle très dure, le clinker, broyé à nouveau très finement, donne le ciment artificiel.

C'est un ciment lent, fabriqué en grande quantité à partir de 1850 environ, utilisé aujourd'hui pour les bétons et bétons armés courants, ainsi que pour les travaux de haute technicité comme ceux des ponts et chaussées ou les ouvrages d'art. Sa fabrication longue et compliquée l'a longtemps rendu cher. Il fut imité à moindre frais par ce que l'on peut appeler les " faux artificiels " (voir ce terme).

En 1897, la Commission de méthode d'essai des matériaux classa dans la même catégorie tous les ciments à prise lente, et à partir de 1902, la Commission des chaux et ciments, n'utilise plus ce terme d'artificiel et l'englobe dans les ciments Portland.

- Ciment blanc ou extra-blanc

Le ciment blanc ou extra-blanc est un ciment portland sans oxyde métallique (sorte de chaux lourde), destiné à la fabrication des carreaux ou des moulages. Il est remarquable par sa finesse et sa blancheur, ne produisant aucune gerçure sur la surface lisse. Il fut inventé en 1870.Sa prise se fait entre 6 et 15 heures.

- Ciment brûlé (ou clinker)

Le clinker, cuit à 1 450 °C et non encore moulu, peut être utilisé comme ciment, on parle alors de ciment brûlé. Il est très dur. Sa prise est beaucoup plus lente que les ciments modérément cuits à 1 000 °C, mais il présente un durcissement et un degré de cohésion tout à fait extraordinaires.

Broyé et mélangé à du gypse pour en retarder la prise, il est à la base de la fabrication courante des ciments ordinaires modernes (ciment Portland). Au XIXe siècle en Dauphiné, les morceaux modérément cuits, souvent de couleur jaune, étaient appelés des frittes jaunes ou des grumes. Les morceaux surcuits s'appelaient des frittes noires. Le mot clinker, importé du Royaume-Uni, servait surtout à désigner les frittes noires du ciment portland artificiel.

- Ciment aux cendres

Les ciments aux cendres furent fabriqués pour la première fois en France en 1951, par P. Fouilloux.

- Ciment fondu

Ciment du début du XXe siècle siècle, très alumineux, de prise normale, dont le durcissement demande beaucoup d'eau, dégage beaucoup de chaleur et est très rapide. Il est indécomposable dans les eaux magnésiennes et séléniteuses, se mélange mal avec d'autres ciments et est d'un prix élevé.

- Ciments de grappiers

La production de ciments de grappiers commence vers 1870. Les grappiers sont les éléments durs que l'action de l'eau ne peut faire tomber en poudre lors de l'extinction de la chaux, et que les bluteries rejetaient. C'étaient les incuits, surcuits, chaux limites et parties trop chargées en argile des calcaires marneux.

Constituant une perte sensible pour le fabricant, on aboutit au Teil (Ardèche) à en tirer partie en créant le ciment de grappiers, dont la qualité pouvait être remarquable. Ce produit un peu bâtard a disparu définitivement du marché avec la guerre 1914, mais on le retrouve dans les manuels d'architecture des années 1930.

- Ciment de laitier

Ciment appelé aussi ciment pouzzolane, obtenu à partir de laitier de hauts-fourneaux mélangé avec de la chaux grasse éteinte et de la chaux hydraulique.

Le laitier, pour acquérir de la puissance, doit avoir été refroidi brusquement à la sortie du four en étant jeté dans l'eau. Il contient des sulfures de calcium qui s'oxydent à l'air, qui lui donnent une teinte verte, et désagrègent les mortiers, mais il durcit considérablement, bien que lentement, en milieu humide.

C'est aussi un mélange d'hydrate de chaux en poudre et de gangues hydrauliques pulvérisées ou pouzzolane artificielle.

En Allemagne, le début de la fabrication du ciment à 30 % de laitier remonte à 1901, mais il ne fut agréé qu'en 1909. Dans ce même pays les ciments contenant jusqu'à 70 % de laitier furent fabriqués dès 1907 et agréés en 1909. En France, avant 1914, on utilisait surtout le laitier à la chaux provenant de la région Est. Les cahiers des charges français le mentionnent pour la première fois en 1928 et l'admettent dans les travaux à la mer en 1930.

- Ciment lent

Ciment à prise lente, plus de huit heures ; voir ciments naturels ou ciment portland.

- Ciment lourd ou surcuit

Ciment surcuit à 1 450°C, donc lent à la prise.

- Ciment mixte

Nom que donnaient les usines du nord de la France aux faux artificiels et vendus ailleurs sous le nom de Portland naturel, composé de ciment naturel et de grappiers de chaux mélangés en proportions variables.

- Ciments naturels

Les ciments naturels sont des ciments prompts ou lents, voire demi-lents. Ils sont obtenus par la cuisson de calcaire argileux naturellement de bonne composition.

Les ciments naturels se divisent en deux classes :

- les ciments prompts, cuits à 900 °C comme les chaux, qui font prise en moins de 20 min ;

- les ciments lents, cuits à un état proche de la fusion pâteuse à 1 450 °C, qui font prise en 1 ou plusieurs heures.

Des variétés intermédiaires étaient obtenues directement ou par mélange et étaient appelés demi-lents.

Vers 1880, les ciments naturels des environs de Grenoble (plus grande région productrice) résultaient de la cuisson de calcaire marneux contenant de 23 à 30 % d'argile, plus ou moins pure. Une fois cuits, ils renfermaient 35 à 45 % d'argile calcinée et 65 à 56 % de chaux. La proportion d'argile considérée comme la meilleure est de 23 à 24 % dans le calcaire et de 36 dans le ciment. Ils donnaient suivant leur cuisson des ciments naturels lents ou prompts. Seul le ciment prompt naturel est encore fabriqué.

- Ciment Portland

Le ciment Portland est un ciment artificiel obtenu par la cuisson proche de l'état de fusion pâteuse de 1 450 °C des chaux limites mélangées intimement (calcaires contant de 20 à 25 % d'argile) et longtemps appelées chaux brûlées, ou de roches calcaires et de roches argileuses soigneusement dosées. C'est l'appellation courante des ciments lents. La dénomination de Portland vient des fabriques de Portland au Royaume-Uni, où le ciment avait la même couleur que les pierres de cette région.

- Ciment Portland naturel

Nom impropre des ciments naturels de l'Isère. Voir ciments naturels.

- Ciment prompt (ou ciment romain)

Techniquement, le ciment prompt est une chaux éminemment hydraulique, un ciment obtenu par la cuisson à 900 °C de calcaires contenant de 23 à 30 % d'argile et dont la prise s'effectue en dix ou vingt minutes. Le plus souvent, c'est un ciment naturel, un ciment provenant de la simple cuisson d'une gangue ayant naturellement les bonnes proportions de calcaire et d'argile. La pierre, à la sortie du four, reste quelques temps à l'air et absorbe de l'humidité, puis elle est blutée, conservée en silos et ensachée. Ce ciment atteint son maximum de dureté après quelques jours.

Le ciment prompt est fabriqué depuis la fin du XVIIIe siècle. Il a longtemps été appelé ciment romain dans le nord de la France, les pays anglo-saxons et d'Europe de l'est malgré le fait que cette qualification commerciale soit absolument impropre. Les grands producteurs étaient sur l'île de Sheppey en Grande Bretagne et à Vassy, Pouilly et Grenoble (encore en activité) en France.

Le ciment prompt a longtemps été utilisé pour faire des moulages au gabarit ou fabriquer des pierres factices de ciment moulé (de 1820 à 1920 env). Il est aujourd'hui aussi utilisé comme ciment à sceller, comme adjuvant naturel dans les enduits de chaux, dans les travaux maritimes et pour fabriquer des moulages d'art en particulier dans les Alpes et en Italie du nord (importation de ciment français, le prompt de la Pérelle et de la Porte de France de la société Vicat, dernier producteur).

- Ciment sulfaté

Le ciment sulfaté fut inventé en 1908 par Hans Kühl. Il fut peu fabriqué en Allemagne, mais exploité industriellement en Belgique et en France à Partir de 1922 et jusqu'en 1965.

- ciment romain

- voir ciment prompt

Sources

- Cement data book de Walter H. Duda

- Ciment naturel ss. dir. Cédric Avenier, Grenoble, Glénat, 2007, 176 p.