Airbus A380

1 - Introduction2 - Les besoins initiaux et les avant-projets3 - Le projet Airbus A3XX4 - De l'Airbus A3XX vers l'Airbus A3805 - Les différents lieux de fabrication6 - La Grande Bretagne et l'Allemagne7 - L'Espagne et la France8 - Le transport des éléments9 - Les phases de test et l'assemblage final10 - L'A380 n° 001: assemblage du prototype qui volera11 - Présentation officielle de l'Airbus A38012 - Les essais au sol du prototype et le premier vol13 - Conclusion

1 - Introduction

Pour le premier dossier de www.techno-science.net , nous allons vous présenter l'aventure technologique et commerciale incontournable du moment: l'Airbus A380.

Nous avons regroupé un grand nombre d'informations, elles proviennent aussi bien de sites Internet que nous avons jugés suffisamment sérieux (notamment le site officiel d'Airbus, source de la majorité des illustrations) que de magazines au format "papier".

Malgré tout, nous sommes conscients que nous ne pouvons pas être exhaustifs. C'est pourquoi nous vous donnons la possibilité de contribuer à l'évolution de ce dossier. Les meilleures contributions (photos ou précisions) seront intégrés et leurs auteurs seront bien sûr cités. Pour cela rendez-vous sur le forum...

Les auteurs de ce dossier sont conjointement Adrien et JYB.

Nous avons regroupé un grand nombre d'informations, elles proviennent aussi bien de sites Internet que nous avons jugés suffisamment sérieux (notamment le site officiel d'Airbus, source de la majorité des illustrations) que de magazines au format "papier".

Malgré tout, nous sommes conscients que nous ne pouvons pas être exhaustifs. C'est pourquoi nous vous donnons la possibilité de contribuer à l'évolution de ce dossier. Les meilleures contributions (photos ou précisions) seront intégrés et leurs auteurs seront bien sûr cités. Pour cela rendez-vous sur le forum...

Les auteurs de ce dossier sont conjointement Adrien et JYB.

2 - Les besoins initiaux et les avant-projets

Les enjeux

En 1987, Airbus lance le projet de ses deux plus gros-porteurs, les Airbus A330 et A340. Ce dernier se veut déjà être un challenger au Boeing 747. Il compte pour cela sur deux principaux atouts: un long rayon d'action et un plus faible coût d'exploitation. Mais l'A340 dispose d'une capacité d'emport plus réduite.L'Airbus A340-300, le plus grand de l'époque, peut transporter 295 passagers en 3 classes et jusqu'à 440 en configuration charter, alors que le Boeing 747-400 dispose de 440 sièges en trois classes et jusqu'à 600 en mode charter.

Pour Airbus, lancer un nouveau programme encore plus ambitieux que l'A340 permettrait de compléter sa gamme et d'occuper le dernier secteur monopole de Boeing.

Dans le même temps, des études de marché menées entre 1991 et 1992 révèlent une forte demande des compagnies aériennes pour des appareils de 600 à 800 places. Il y a donc un marché pour un avion qui serait bien plus gros que le Boeing 747.

Le cahier des charges au début des années 90

Au début des années 90, le cahier des charges se précise, voici les éléments qui sont alors définis.L'avion doit se présenter sous deux versions différentes. La première comporte de 500 à 600 places pour un rayon d'action de 13000 km, l'autre de 600 à 800 places pour des distances éventuellement plus courtes.

Les ingénieurs tablent pour des appareils dont la masse maximale au décollage serait comprise entre 443 et 570 tonnes. L'avion doit donc être équipé de 4 réacteurs dont la poussée serait comprise entre 28.5 et 35 tonnes. De tels réacteurs existent déjà au début des années 90 et sont notamment utilisés pour les Airbus A330 et Boeing 777. Les options se portent donc naturellement sur le CF-6-80E de General Electric, le PW4000 de Pratt & Whitney et ke GE-90 de General Electric.

Pour que la commercialisation se fasse dans les meilleures conditions, le futur avion devra disposer d'un coût d'exploitation inférieur de 15 à 20 % comparé au Boeing 747.

Enfin, l'appareil doit pouvoir utiliser les infrastructures aéroportuaires existantes sans qu'il ne soit nécessaire d'effectuer d'importants aménagements. Pour cela, ses dimensions doivent être inférieures à 84 m, en longueur comme en envergure.

Les premières études

Plusieurs projets d'avions à double pont signés Airbus, Aérospatiale ou Deutch Aerospace émergent en 1991 (Airbus n'est encore qu'un GIE).Airbus

Avion avec double pont latéral et une soute aménageable. Cette solution repose sur l'assemblage de deux cellules d'A340 mises côte à côte. Plusieurs versions sont prévues, avec des capacités allant de 600 à 800 passagers.Aérospatiale ASX 600 et ASX 700

Il s'agit d'un avion avec deux ponts superposés, la cabine de pilotage se trouvant sur le pont supérieur. Cette solution est basée sur une cellule d'Airbus A340 surmontée par celle d'un Airbus A320. Ces deux projets permettent de transporter respectivement 600 et 700 passagers. L'Aérospatiale prévoie également une version cargo et une version combi.

Deutsche Airbus A2000

Cette étude est très proche de celle de l'Aérospatiale et permet de transporter 600 passagers sur 13000 km.Les avionneurs européens ne sont pas les seuls à lancer des études sur des gros porteurs de 600 à 800 places. Boeing et McDonnell-Douglas proposent également des projets d'avions à grande capacité, ainsi que des versions améliorées d'avions existant.

Boeing 787 ou 797

Il s'agit d'un avion disposant de deux ponts superposés. Le cockpit est situé à l'avant du pont inférieur. Cet avion devait permettre de transporter plus de 600 personnes.Boeing 747-500

Le nom 747-500 est non officiel et sera repris pour un autre projet à la fin des années 90. Avant 1995, deux études étaient en cours.Proposition 1: Allongement de 7m du fuselage, en ajoutant deux tranches de 3.5m en avant et en arrière du caisson central. Ce 747-500 transporterait ainsi 84 passagers supplémentaires, soit un total de 524 passagers.

Proposition 2: Allongement du pont supérieur jusqu'à la dérive. Cette solution permettrait de transporter 160 personnes supplémentaires, augmentant la capacité à 600 passagers.

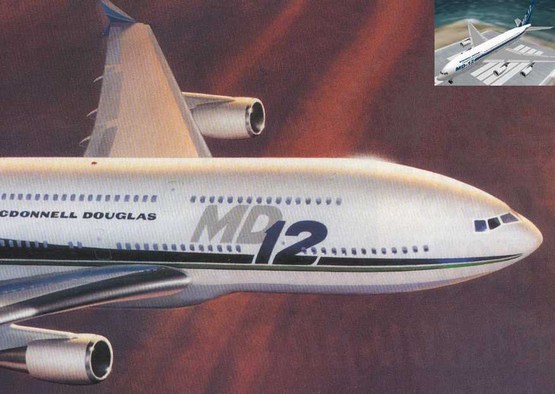

McDonnell Douglas MD 12

De tous les projets, le MD 12 est le moins ambitieux. Il s'agit d'un avion à double pont intégral avec une cabine de pilotage à mi chemin entre le les deux ponts passagers. Sa capacité est de 500 places, ce qui est relativement peu comparée à celles des autres projets présentés ici.3 - Le projet Airbus A3XX

Au salon du Bourget de 1995, Airbus présente pour la première fois un modèle en trois dimensions l'A3XX. Il ne s'agit alors que d'une proposition supplémentaire pour un appareil à grande capacité, mais elle confirme la volonté d'Airbus de doter sa gamme d'un avion géant.

Le 2 avril 1996 Airbus crée une division spéciale pour la conception de l'A3XX. En plus des équipes techniques et commerciales habituelles pour ce type de projet, Airbus décide de la participation des compagnies aériennes à son élaboration

En 1997, la configuration générale est figée.

L'avion prend forme et l'option d'un appareil avec deux ponts superposés est définitive. La cellule est ovoïde, étirée sur l'axe vertical. Le pont supérieur est plus large que celui des études de l'Aérospatiale et de Deutsche Airbus, avec deux couloirs (tout comme le pont inférieur). L'espace intérieur des deux ponts et de la soute est alors maximisé.

La forme générale est plus trapue, l'envergure de la version de base est nettement plus grande que la largeur. La voilure est impressionnante, les plans de profondeur arrière ont la taille des ailes d'un Airbus A320.

De manière générale, alors que les premières études tablaient sur un avion reprenant des éléments d'appareils existant dans la gamme Airbus, le constructeur européen opte pour la mise en place de nouveaux concepts.

Aménagements intérieurs

Sous l'impulsion des compagnies aériennes, des options originales d'aménagement intérieur sont proposées. Des caissons pressurisés peuvent ainsi être installés dans la soute, comme pour l'Airbus A340. Ce concept est étendu dans l'Airbus A3XX avec la possibilité d'ajouter des chambres pour les passagers les plus fortunés, une infirmerie avec des instruments télémédicaux, une salle de jeux, etc... Ces demandes reposent en partie sur l'immensité de la soute qui ne sera pas entièrement occupée par le seul trafic de fret.Deux bars et un magasin duty-free sont proposés en option sur les ponts passagers, logés sous l'escalier avant et au niveau de l'escalier arrière. Le rôle de ces aménagements est à la fois d'occuper les passagers sur des vols dont la durée peut dépasser 16h, et d'offrir une nouvelle source de revenus à la compagnie. On remarquera que leur emplacement, au niveau des escaliers, permet de supprimer le moins de sièges possible.

Le poste de pilotage

Le poste de pilotage reprend les mini-manches et les écrans à cristaux liquides du reste de la gamme Airbus, mais dispose de nouvelles innovations. La surface des écrans est nettement plus grande et permet l'affichage d'un plus grand nombre d'informations.

Airbus prévoit également d'introduire des icônes cliquables, à la manière des ordinateurs de bureaux. De plus les informations sont hiérarchisées pour permettre une interprétation plus rapide par le personnel.

Evacuation rapide en cas d'urgence

L'évacuation rapide de tous les occupants de l'appareil en cas de problèmes a été l'une des problématiques majeures lors de la conception de l'Airbus A3XX. Les ingénieurs ont finalement conçu de grands toboggans à double rampe. Les portes du pont supérieur en sont également équipées, les toboggans d'évacuation pour ce pont étant particulièrement grands. Des essais au sol ont été effectués pour tester l'appréhension que pourrait avoir certains passagers lors de leurs utilisations.

Les matériaux

Pour optimiser la rentabilité, l'A3XX doit être le plus léger possible. Les matériaux composites sont encore plus employés que dans les autres avions d'Airbus.Ainsi, une grande partie de l'arrière de l'avion est en carbone. La dérive et les plans horizontaux sont en carbone monolithique. Le cône arrière et le tronçon supportant les plans de profondeur sont en carbone "standard".

La partie centrale du fuselage n'est pas en reste: la partie supérieure est principalement composée de glare, un matériau constitué d'aluminium et de matériaux composites. Le plancher du pont supérieur est également en carbone. Le caisson central est composé de carbone et de matériaux matricés. Les panneaux de fuselage sont en aluminium, soudés au laser.

La voilure utilise de nouveaux alliages en aluminium et les nervures sont en carbone.

Les moteurs

L'A3XX ne pose pas de gros problème au niveau des moteurs. Les réacteurs disponibles pour les Airbus A330 et Boeing 777 sont largement suffisants pour motoriser le futur géant d'Airbus. Mais leur trop grande puissance et leur nombre de quatre entraînent une consommation élevée. Il a donc fallu en concevoir de nouveaux.Les modèles retenus sont dérivés des moteurs Rolls-Royce prévus pour les Airbus A340-500 et A340-600. Il existe également un modèle de réacteur General Electric / Pratt & Whitney initialement prévu pour un projet de 747 qui ne verra pas le jour.

Le moteur Trent 900 de Rolls-Royce, dérivé du Trent 500 des plus gros A340, délivre une poussée de 356 kN et a un diamètre de 2.95 m. Le GP 7200 de General Electric / Pratt & Whiney délivre quant à lui une poussée de 311 kN pour un diamètre identique.

Les caractéristiques prévues entre 1997 et 1999

Quatre versions sont prévues: A3XX-50R , A3XX-100, A3XX-100R et A3XX-200Envergure: 72.8m

Hauteur: 24.1 m

Longueur: 67,9 m (A3XX-50R), 73 m (A3XX-100 et A3XX-100R) et 79.4 m (A3XX-200)

Masse maximale au décollage: 540 t (A3XX-50R et A3XX-100) 583 t (A3XX-100R et A3XX-200)

Charge marchande maximale: 73 t (A3XX-50R), 85 t (A3XX-100 et A3XX-100R) et 95 t (A3XX-200)

Nombre de passagers en 3 classes: 481 (A3XX-50R), 555 (A3XX-100 et A3XX-100R), 656 (A3XX-200)

Distance franchissable: 14200 km (A3XX-100 et A3XX-200), 16200 km(A3XX-50R et A3XX-100R)

Les caractéristiques en 1999

Quatre versions passagers sont prévues: A3XX-100, A3XX-100HGW, A3XX-100R et A3XX-200Envergure: 79,8m

Hauteur: 24.1 m

Longueur: 73 m (A3XX-100, A3XX-100HGW et A3XX-100R) et 79.4 m (A3XX-200)

Masse maxi au décollage: 548 t (A3XX-100), 560(A3XX-100 HGW) 590 t (A3XX-100 et A3XX-200)

Charge marchande maximale: 83 t (A3XX-100, A3XX-100 HGW et A3XX-100R) et 93 t (A3XX-200)

Nb passagers en 3 classes: 555 (A3XX-100, A3XX-100 HGW et A3XX-100R), 656 (A3XX-200)

Distance franchissable: 14400 km (A3XX-100 ), 15100 km (A3XX-100 HGW) 16200 km (A3XX-100R) et 14200 km (A3XX-200)

Deux versions frets sont prévus: A3XX-F (150 t de fret sur 10410 km) et A3XX-100R C11 (106 t de fret sur 12540 km)

4 - De l'Airbus A3XX vers l'Airbus A380

Plusieurs noms de baptême étaient proposés pour le nouvel appareil. Le plus logique semblait être l'A350. L'idée de conserver le nom de code du projet est aussi émise, l'avion ayant déjà acquis une certaine notoriété sous ce nom. Finalement, le nom de A380 l'emporte.

Pourquoi un 8? Trois raisons sont avancées pour expliquer ce choix:

1 - L'avion est composé de deux ponts, chacun plus ou moins comparable à une cabine d'A340. Le 8 signifierait 2x4, le 4 de l'A340.

2 - Le 8 serait une référence au nombre maximal de passager que pourra transporter la version longue en mode charter, c'est à dire 800.

3 - L'un des principaux marchés de cet appareil est l'Asie. Dans cette région du monde, le 8 est considéré comme un chiffre porte-bonheur.

L'investissement que représente l'avion est très important. Il faut en effet construire de nouvelles usines.

L'implantation des usines de fabrication et les lieux d'assemblage font l'objet d'intenses tractations politiques, notamment entre l'Allemagne et la France, mais aussi à l'intérieur de chaque pays.

Finalement, il est décidé de lancer une période de pré-commercialisation durant laquelle Airbus doit enregistrer 50 options d'achats qui se transformeraient en commandes fermes en cas de lancement.

Les premiers clients sont Emirates Airlines (20 + 2 en version fret), Singapore Airlines (10), Lufthansa (15), FedEx (10 en version fret), Virgin Atlantic(6), Air France (10), ILFC (10), Qantas (12) et Qatar Airways(2).

Envergure: 79.8 m

Longueur: 73 m

Hauteur: 24.1 m

Nombre de passagers sur trois classes: 555

Charge marchande: 83 t

Masse maxi au décollage: 560 t

Capacité en carburant: 325 000 L

Distance franchissable: 14 800 km

Poussée des moteurs: 311 kN

Envergure: 79.8 m

Longueur: 73 m

Hauteur: 24.1 m

Nombre de passagers: -

Charge marchande: 150 t

Masse maxi au décollage: 590 t

Capacité en carburant: 325 000 L

Distance franchissable: 10 400 km

Poussée des moteurs: 333 kN

Une version courte et à longue distance franchissable (16 200 km) et une version longue à grande capacité (656 passagers) restent en projet. Elles pourraient être lancées dans quelques années, comme cela a été le cas pour les versions 500 et 600 de l'Airbus A340.

Pourquoi un 8? Trois raisons sont avancées pour expliquer ce choix:

1 - L'avion est composé de deux ponts, chacun plus ou moins comparable à une cabine d'A340. Le 8 signifierait 2x4, le 4 de l'A340.

2 - Le 8 serait une référence au nombre maximal de passager que pourra transporter la version longue en mode charter, c'est à dire 800.

3 - L'un des principaux marchés de cet appareil est l'Asie. Dans cette région du monde, le 8 est considéré comme un chiffre porte-bonheur.

La commercialisation fin 2000

La commercialisation s'est faite en plusieurs étapes au cours de l'année 2000. A cela plusieurs raisons:L'investissement que représente l'avion est très important. Il faut en effet construire de nouvelles usines.

L'implantation des usines de fabrication et les lieux d'assemblage font l'objet d'intenses tractations politiques, notamment entre l'Allemagne et la France, mais aussi à l'intérieur de chaque pays.

Finalement, il est décidé de lancer une période de pré-commercialisation durant laquelle Airbus doit enregistrer 50 options d'achats qui se transformeraient en commandes fermes en cas de lancement.

Les premiers clients sont Emirates Airlines (20 + 2 en version fret), Singapore Airlines (10), Lufthansa (15), FedEx (10 en version fret), Virgin Atlantic(6), Air France (10), ILFC (10), Qantas (12) et Qatar Airways(2).

Versions commercialisées en 2000

Airbus A380-800

Envergure: 79.8 m

Longueur: 73 m

Hauteur: 24.1 m

Nombre de passagers sur trois classes: 555

Charge marchande: 83 t

Masse maxi au décollage: 560 t

Capacité en carburant: 325 000 L

Distance franchissable: 14 800 km

Poussée des moteurs: 311 kN

Airbus A380-800F

Envergure: 79.8 m

Longueur: 73 m

Hauteur: 24.1 m

Nombre de passagers: -

Charge marchande: 150 t

Masse maxi au décollage: 590 t

Capacité en carburant: 325 000 L

Distance franchissable: 10 400 km

Poussée des moteurs: 333 kN

Une version courte et à longue distance franchissable (16 200 km) et une version longue à grande capacité (656 passagers) restent en projet. Elles pourraient être lancées dans quelques années, comme cela a été le cas pour les versions 500 et 600 de l'Airbus A340.

5 - Les différents lieux de fabrication

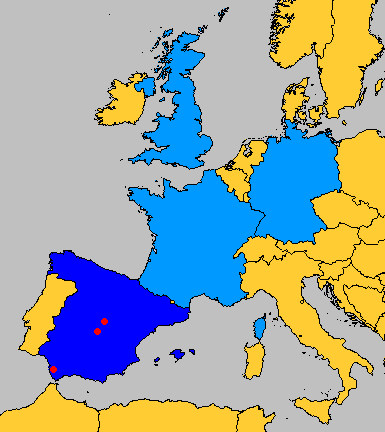

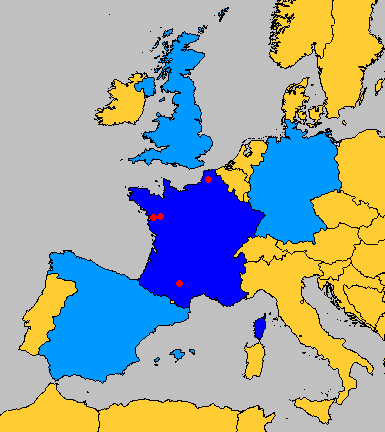

La construction de l'Airbus A380 est, on n'en doute plus, un immense chantier distribué sur le continent européen. Les pays participants au projet construisent sur leur propre territoire les éléments qui leur ont été assignés. Ces éléments sont ensuite acheminés par différents moyens de transport en direction du lieu d'assemblage final, à Blagnac près de Toulouse.

Passons maintenant en revue les plus grandes installations d'Airbus, réparties sur quatre pays: la Grande Bretagne, l'Allemagne, l'Espagne et la France.

Passons maintenant en revue les plus grandes installations d'Airbus, réparties sur quatre pays: la Grande Bretagne, l'Allemagne, l'Espagne et la France.

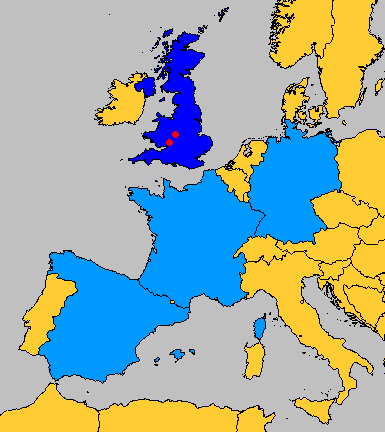

6 - La Grande Bretagne et l'Allemagne

LA GRANDE BRETAGNE

Broughton

L'usine de Broughton est spécialisée dans la construction des ailes de tous les Airbus. Pour la production des ailes de l'A380, Airbus a investi dans de nouveaux bâtiments et équipements de production. A l'Est de l'usine deux bâtiments d'une superficie totale de 34000m² ont ouverts en janvier 2003. La première livraison pour l'A380 s'est effectuée début 2004.Photos du site:

Photos des ailes:

Filton

Le site de Filton est spécialisé dans la fabrication des nervures des ailes, de l'ensemble des rebords arrières fixes de l'A380. Les nervures sont anodisées et peintes dans une nouvelle usine construite en février 2003. Airbus a également investi dans un nouveau centre de fabrication et dans le plus grand banc d'essai au monde de trains d'atterrissage.

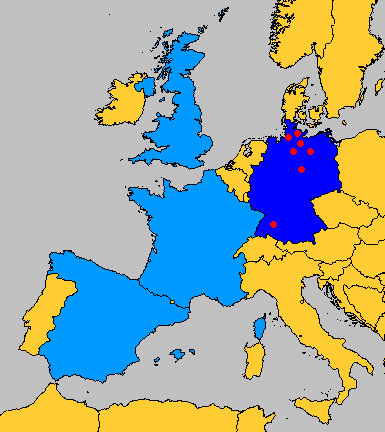

L'ALLEMAGNE

Buxtehude

A Buxtehude se trouve le site de construction du système d'intercommunication de la cabine, de l'éclairage intérieur (environ 1000 éléments par appareil), des ordinateurs de bord et du système d'eau et de déchets.

Nordenham

Le site de Nordenham produit les cellules du fuselage avant et arrière de l'A380 ainsi que la coquille supérieure du tronçon central. Airbus a investi dans deux nouveaux halls dédiés à l'A380, le premier et consacré à la construction des coquilles et le second à l'assemblage des éléments par soudure au laser. Toutes les sections de fuselage construites à Nordenham sont ensuite transportées vers Hambourg par voie terrestre et maritime.

Stade

A Stade sont fabriqués l'empennage vertical, les ailerons et les cloisons pressurisées de l'A380 avec de la fibre de carbone. Pour les besoins de la production, deux bâtiments d'une superficie totale de 21000m² ont été construits. Les livraisons ont commencés en juin 2003.

Brême

A Brême, pôle regroupant la moitié des activités technologiques du pays, se trouve la deuxième plus grande usine allemande d'Airbus. Le site produit pour l'A380 les ailerons utilisés pour l'atterrissage et des équipements pour les ailes. Brême fut la première usine d'Airbus en Allemagne à œuvrer sur l'A380, en mars 2002. Airbus a investi à Brême dans des équipements d'essai physique, de vérification et d'intégration, tel la technologie de soudure au laser.

Hambourg

Sur le site d'Hambourg sont fabriquées les sections avant et arrière du fuselage. Après l'assemblage final de Toulouse, l'A380 volera en direction d'Hambourg pour recevoir les fournitures intérieures et être peint aux couleurs de la compagnie cliente. Le site sera également responsable de la livraison aux compagnies européennes et du moyen-orient.Pour la fabrication, un important hall d'assemblage permettant de loger l'ensemble des sections du fuselage avant et arrière de l'A380 a ouvert en mai 2003. En outre, un hangar pour l'équipement intérieur, de nouvelles installations de peinture et un centre de livraison ont également été construits.

Photos du site:

Photos des sections:

Varel

Le site de Varel est spécialisé dans l'usinage de pièces en métal et d'alliages de diverses tailles entrant dans la construction des outils de fabrication. L'usine développe et réalise la plupart des systèmes de fabrication de l'A380 destinés aux usines allemandes. Le site produit également des composants en métal pour le fuselage et pour certaines sections des ailerons. La production a commencé en avril 2002. Airbus a en grande partie investi à Varel sur de nouveaux systèmes d'usinage à haut rendement. Les usines de Varel fournissent les sites de Nordenham, Brême, Stade et Hambourg.

Laupheim

Le site de Laupheim produit le système de conduit d'air à basse pression pour les sections avant et arrière du fuselage, la doublure de la carlingue (paroi latérale, plafond...) et les compartiments de repos de l'équipage. Pour les besoins de l'A380, un hall de production d'une superficie de 17000m² a été construit. Le processus de fabrication de l'A380 comporte de nouveaux systèmes améliorant le rendement de la chaîne de production. Le site a commencé ses livraisons en novembre 2003.

7 - L'Espagne et la France

L'ESPAGNE

Getafe

Le site de Getafe fournie l'empennage horizontal, les trappes du train d'atterrissage principal, des sections de la partie arrière du fuselage et la dérive. Pour les exigences de l'A380, Airbus a construit de nouvelles usines d'assemblage sur une superficie de 16700m².

Illescas

Illescas abrite une usine développant et fabriquant des matières composites avancées. De nouvelles chaînes de production d'environ 17500m² ont été construites pour l'A380. L'usine emploie certainement les méthodes de production de fibres de carbone les plus innovatrices dans le monde, avec la pose automatisée de bandes pour l'empennage horizontal, les sections de fuselage et les nervures des ailes.

Puerto Real

L'usine de Puerto Real fabrique et assemble pour l'A380 les composants structuraux du gouvernail de direction. Elle est également responsable de la fabrication du capot du carénage ventral ainsi que de l'assemblage final et des essais fonctionnels de l'empennage horizontal. Airbus a construit un bâtiment de 16000m² pour les besoins de l'A380.Photos du site:

Photos de l'empennage horizontal:

LA FRANCE

Méaulte

A Méaulte sont produits le cockpit, les sections avant du fuselage et le compartiment avant du train d'atterrissage de l'A380. En mars 2002, le site a inauguré un hall d'assemblage nommé Erebus. Le bâtiment de 10000m² est utilisé pour le montage des sections du cockpit et du fuselage avant. Au cours des années, l'usine a développé des technologies innovatrices d'assemblage, de rivetage automatique et d'usinage à grande vitesse, qui sont employées dans la production des composants de l'A380.

Nantes

Sur le site de Nantes est fabriqué et assemblé le caisson central, en grande partie fait de fibres de carbone. Pour les besoins de l'A380, Airbus a construit un hall de 10000m² permettant de loger l'ensemble du tronçon central. Une fois entièrement assemblé, le tronçon qui pèse 11 tonnes est transporté par barge en aval de la Loire à l'usine d'Airbus de Saint-Nazaire.

Saint-Nazaire

Le site de Saint-Nazaire assemble, équipe et vérifie les sections avant et centrale de l'avion. On y fabrique également les panneaux dorsaux du fuselage en glare, un composé d'aluminium et de fibres de verre. C'est sur ce site que sont assemblés le cockpit en provenance de Méaulte et le tronçon avant du fuselage provenant d'Hambourg.Trois bâtiments dédiés à l'A380 ont été construits sur cet emplacement. Le hall Polaris 2 de 6000m² a été ouvert en décembre 2002 et est utilisé pour l'assemblage des éléments. L'agrandissement du hall réservé à la peinture a été terminé en juillet 2003 et possède maintenant une superficie de 1120m². Enfin, en septembre 2003 le hall Comète 2 de 7000m² a été ouvert pour l'installation et le test du fuselage.

Photo du site:

Photos des sections:

Toulouse - Blagnac

A Blagnac, près de Toulouse, se trouve le site d'assemblage final de l'A380. Ce site, appelé Jean-Luc Lagardère, s'étend sur plus de 50 hectares et le bâtiment mesure 490 mètres de long, 250 mètres de large et 46 mètres de hauteur. Pour sa construction, il a requis plus de 32000 tonnes d'acier (4 fois la masse de la Tour Eiffel) et 250000 mètres cubes de béton. Le site comporte entre autre une aire logistique pour la réception des éléments et des installations de test.Un autre site, celui de Saint Eloi, est spécialisé dans la production des pylônes de moteur. Saint Eloi est le premier centre de fabrication en Europe de composants en métal de type acier et titane.

8 - Le transport des éléments

Une fois qu'un site a fabriqué les éléments qui lui ont été assignés, il reste à les transporter vers le site suivant de la chaîne de fabrication. Voici la présentation du transport des éléments du premier prototype.

La voilure fabriquée en Angleterre dans l'usine de Broughton est acheminée dans un premier temps au port de Mostyn par barge, pour ensuite partir vers le port de Pauillac en France par voie maritime.

Le tronçon arrière du fuselage, assemblé à Hambourg, est acheminé vers Pauillac par un navire roulier dans l'attente d'un navire spécialement conçu pour l'Airbus A380: le "Ville-de-Bordeaux". Les parties avant et centrale seront quant à elles déchargées à saint-Nazaire.

L'empennage vertical embarque depuis Stade en Allemagne sur un Beluga (merci Guillaume pour les photos)

Le cône arrière, comprenant l'APU (Auxiliary Power Unit), est embarqué à Getafe en Espagne sur un Beluga en direction de Toulouse (merci Guillaume)

Le cockpit réalisé à Méaulte est transporté par voie routière jusqu'à Beauvais, où il embarque sur un Beluga en direction de Saint-Nazaire.

Les tronçons quittant Saint-Nazaire sont embarqués sur un navire roulier (toujours en attendant le "Ville-de-Bordeaux") en direction de Pauillac.

A Pauillac sont déchargés les ailes et les tronçons du fuselage en provenance de Mostyn, Hambourg et Saint-Nazaire. Les éléments sont ensuite chargés sur des péniches pour la remonté de la Garonne en direction de Langon.

A partir de Langon, la dernière ligne droite (pas tant que ça en fait...) s'effectue par voie routière. Les tronçons sont chargés sur d'immenses remorques, tractées par des camions en direction de Toulouse. La route a spécialement été aménagée pour le convoi, tous les obstacles ont été supprimés et le trajet de 240km s'effectue de nuit avec une vitesse moyenne de 20km/h.

La partie sur le transport des éléments de l'A380 ne serait pas complète sans parler du futur vecteur de transport maritime d'Airbus: le navire "Ville-de-Bordeaux", fabriqué en Chine et spécialement conçu pour l'A380.

"Ville-de-Bordeaux" mesure 154m de long et sera chargé de transporter les éléments de l'A380 entre les différents ports européens. Ainsi Hambourg en Allemagne, Mostyn en Grande Bretagne, Saint-Nazaire et Pauillac en France verront à terme ce navire une fois par semaine.

La voilure fabriquée en Angleterre dans l'usine de Broughton est acheminée dans un premier temps au port de Mostyn par barge, pour ensuite partir vers le port de Pauillac en France par voie maritime.

Le tronçon arrière du fuselage, assemblé à Hambourg, est acheminé vers Pauillac par un navire roulier dans l'attente d'un navire spécialement conçu pour l'Airbus A380: le "Ville-de-Bordeaux". Les parties avant et centrale seront quant à elles déchargées à saint-Nazaire.

L'empennage vertical embarque depuis Stade en Allemagne sur un Beluga (merci Guillaume pour les photos)

Le cône arrière, comprenant l'APU (Auxiliary Power Unit), est embarqué à Getafe en Espagne sur un Beluga en direction de Toulouse (merci Guillaume)

Le cockpit réalisé à Méaulte est transporté par voie routière jusqu'à Beauvais, où il embarque sur un Beluga en direction de Saint-Nazaire.

Les tronçons quittant Saint-Nazaire sont embarqués sur un navire roulier (toujours en attendant le "Ville-de-Bordeaux") en direction de Pauillac.

A Pauillac sont déchargés les ailes et les tronçons du fuselage en provenance de Mostyn, Hambourg et Saint-Nazaire. Les éléments sont ensuite chargés sur des péniches pour la remonté de la Garonne en direction de Langon.

A partir de Langon, la dernière ligne droite (pas tant que ça en fait...) s'effectue par voie routière. Les tronçons sont chargés sur d'immenses remorques, tractées par des camions en direction de Toulouse. La route a spécialement été aménagée pour le convoi, tous les obstacles ont été supprimés et le trajet de 240km s'effectue de nuit avec une vitesse moyenne de 20km/h.

La partie sur le transport des éléments de l'A380 ne serait pas complète sans parler du futur vecteur de transport maritime d'Airbus: le navire "Ville-de-Bordeaux", fabriqué en Chine et spécialement conçu pour l'A380.

"Ville-de-Bordeaux" mesure 154m de long et sera chargé de transporter les éléments de l'A380 entre les différents ports européens. Ainsi Hambourg en Allemagne, Mostyn en Grande Bretagne, Saint-Nazaire et Pauillac en France verront à terme ce navire une fois par semaine.

9 - Les phases de test et l'assemblage final

Tests du réacteur Rolls-Royce Trent 900

Les différents éléments constituant l'Airbus A380 sont testés afin de valider leurs performances et résistances. Voyons les procédures de test du réacteur Rolls-Royce Trent 900.Le réacteur Rolls-Royce Trent 900 est le premier moteur conçu pour l'Airbus A380. Il a subit initialement une série de tests poussés en soufflerie, au centre de développement technologique d'Arnold à Tullahoma dans le Tennessee, puis il a été monté sur un Airbus A340-300 à Toulouse pour des essais en situation réelle.

Dans la soufflerie de Tullahoma, des conditions de vols à des altitudes supérieures à 40.000 pieds et à des vitesses et températures représentatives de l'Airbus A380 ont été simulées. Les résultats ont été concluants, dépassant même parfois les définissions du cahier des charges. Le moteur a également été testé dans des conditions très rudes, incluant une simulation de givrage extrême et des remises en marche à différentes altitudes. La consommation de carburant était en conformité avec les résultats des essais effectués au niveau de la mer.

Le premier Trent 900 livré à Toulouse a été installé pour une série d'essais sur un Airbus A340-300. En mai 2004 l'avion a commencé un programme d'environ 50 heures de vol devant se poursuivre jusqu'en août 2004 et permettant de valider le moteur, la nacelle et les interfaces.

Tests de flexion d'aile

Le test de flexion d'aile, simulant la charge limite que peut transporter l'Airbus A380, a été exécuté avec succès. L'essai a été effectué sur l'appareil destiné aux tests statiques le 2 février 2005, l'extrémité de l'aile s'est déplacée de 6,80 mètres par rapport à sa position d'origine.La charge limite est la charge maximale que peut supporter l'avion durant sa vie. Elle intervient sur de nombreux paramètres au niveau de la structure en fonction des conditions de vol, mais le recourbement d'aile est considéré comme le plus significatif. L'essai a confirmé une bonne corrélation avec les prévisions.

Cette étape est très importante dans la phase de certification de l'A380. De nombreux spécialistes y ont assisté, dont des membres de l'European Joint Aviation Authorities (les autorités aéronautiques européennes) et des responsables techniques d'Airbus. Les données du test ont été envoyées à Filton, au Royaume-Unis, pour une analyse détaillée en vue des essais en vol ainsi que d'autres d'essais statiques, allant cette fois-ci au-delà de la charge limite.

Le jour suivant l'aile a de nouveau été soumise au recourbement limite. Cette condition de charge a été tenue pendant approximativement 45 minutes et des essais de fonctionnement des spoilers et des ailerons ont été effectués dans le même temps. Les essais ont prouvé que les gouvernes fonctionnaient selon les prévisions initiales.

L'assemblage final

Passons maintenant à l'assemblage final des différents éléments de l'Airbus A380. Ce processus se passe à Blagnac (agglomération toulousaine) dans l'immense usine Jean-Luc Lagardère. Il est nécessaire de noter que le premier prototype ne volera pas: il subira des tests poussés visant à éprouver la structure de l'appareil, tests qui iront jusqu'à sa destruction. Le premier A380 qui s'élèvera dans le ciel sera le deuxième prototype produit, le vol est prévu au début de l'année 2005.Voici des images du premier prototype. Elles ont été prises lors de la première sortie de l'appareil pour roulage le 25 mai 2004 (sauf la première, plus ancienne).

On remarque que l'appareil est encore loin d'être complet, seuls les tronçons de grandes tailles ont été assemblés. Il n'y a aucun équipement, les ailes paraissent bien plus fines qu'elles ne le seront au final, et il en va de même pour le train d'atterrissage.

10 - L'A380 n° 001: assemblage du prototype qui volera

Après la construction du tout premier prototype qui finira sa courte vie détruit dans des tests structuraux, voici l'assemblage de l'Airbus A380 portant le numéro 001. Ce sera le premier prototype qui volera, normalement au début de l'année 2005.

La première différence qui saute aux yeux est la queue, les empennages horizontal et vertical sont montés, montrant d'impressionnantes dimensions. Le nez est entièrement installé et les trains sont plus importants, avec des rangées de trois roues pour le train principal. Les pylônes des réacteurs ont également été montés. Mais comme on peut le constater, il reste encore des éléments à installer, surtout au niveau des ailes et du réservoir central... Sans oublier les équipements intérieurs.

Des séries de tests ont également été effectuées pour analyser les performances des générateurs de puissance principaux et secondaires. Tous les équipements sont dans un premier temps testés séparément pour assurer leur parfaite fonctionnalité.

18 réacteurs Trent 900 seront dans un premier temps livrés à Airbus pour équiper les quatre A380 du programme d'essais en vol. Bien que devant opérer en service commercial avec une poussée de 70.000 lb, le Trent 900 est certifié pour 80.000 lb, permettant une marge de croissance. Le moteur a atteint une poussée de 93.000 lb lors du test en banc d'essais.

Sept moteurs de test ont en tout été réalisés entre mars 2003 et novembre 2004. Des essais de sécurité et de fiabilité ont été effectués en premier lieu, incluant la résistance à l'ingestion d'oiseaux, et l'utilisation dans des conditions atmosphériques graves avec ingestion d'eau, de grêle et de glace. La sûreté du réacteur a été testée avec notamment un test de soufflement d'une pale par une charge explosive, le moteur étant à pleine puissance. La pale a été contenue en toute sécurité.

Sur l'image ci-dessus, la pale contenant la charge explosive est colorée. Une caméra à grande vitesse filme l'explosion, le réacteur est détruit mais aucun élément n'est projeté à l'extérieur de la nacelle.

Le convoi

Les images du convoi des éléments du 001 ne sont pas très différentes de celles du premier prototype, mais elles n'en restent pas moins intéressantes, montrant encore une fois la démesure de l'appareil.L'assemblage

Les photos montrant l'avancement de l'assemblage du 001 présentent un appareil plus complet que les photos du premier prototype.La première différence qui saute aux yeux est la queue, les empennages horizontal et vertical sont montés, montrant d'impressionnantes dimensions. Le nez est entièrement installé et les trains sont plus importants, avec des rangées de trois roues pour le train principal. Les pylônes des réacteurs ont également été montés. Mais comme on peut le constater, il reste encore des éléments à installer, surtout au niveau des ailes et du réservoir central... Sans oublier les équipements intérieurs.

Les équipements intérieurs

Montage des systèmes électriques par les ingénieurs d'Airbus à l'usine Jean-Luc Lagardère de Toulouse. Ces systèmes sont parmi les plus importants de l'appareil, leur installation est une étape clé dans sa construction.Des séries de tests ont également été effectuées pour analyser les performances des générateurs de puissance principaux et secondaires. Tous les équipements sont dans un premier temps testés séparément pour assurer leur parfaite fonctionnalité.

Montage des réacteurs Rolls-Royce Trent 900

Choisi par les compagnies de lancement de l'A380, le réacteur est livré à Airbus sur le site de Toulouse et sera utilisé lors du premier vol de l'avion début 2005. Le Trent 900 a atteint, voir dépassé, tous les objectifs de performance, que ce soit dans les domaines de la consommation de carburant que du niveau sonore et des émissions de gaz.18 réacteurs Trent 900 seront dans un premier temps livrés à Airbus pour équiper les quatre A380 du programme d'essais en vol. Bien que devant opérer en service commercial avec une poussée de 70.000 lb, le Trent 900 est certifié pour 80.000 lb, permettant une marge de croissance. Le moteur a atteint une poussée de 93.000 lb lors du test en banc d'essais.

Sept moteurs de test ont en tout été réalisés entre mars 2003 et novembre 2004. Des essais de sécurité et de fiabilité ont été effectués en premier lieu, incluant la résistance à l'ingestion d'oiseaux, et l'utilisation dans des conditions atmosphériques graves avec ingestion d'eau, de grêle et de glace. La sûreté du réacteur a été testée avec notamment un test de soufflement d'une pale par une charge explosive, le moteur étant à pleine puissance. La pale a été contenue en toute sécurité.

Sur l'image ci-dessus, la pale contenant la charge explosive est colorée. Une caméra à grande vitesse filme l'explosion, le réacteur est détruit mais aucun élément n'est projeté à l'extérieur de la nacelle.

11 - Présentation officielle de l'Airbus A380

La présentation officielle de l'Airbus A380 a lieu sur son site d'assemblage, l'usine Jean-Luc Lagardère de Toulouse – Blagnac, le 18 janvier 2005. Voici quelques jours avant l'événement des images de l'appareil, le prototype immatriculé F-WWOW.

Quelques indices permettent d'imaginer la nouvelle livrée, qui semble être en partie bleue: entre autres le "wallpaper" ou "fond d'écran" que propose chaque mois Airbus sur son site Internet, qui habituellement représente un avion. Pour le mois de janvier 2005 Airbus propose une image abstraite, ne semblant rien représenter de concret à première vue, mais en regardant de plus près parait illustrer une vue approchée d'une dérive d'avion, avec certaines courbures et assemblages d'éléments caractéristiques. De plus les termes "2005 – The sky get a new blue" ("2005 – Le ciel possède un nouveau bleu") semble être un indice supplémentaire.

La nouvelle livrée d'Airbus ?

Un indice bien plus concret provient des dernières images de l'A380: une petite partie de la dérive est découverte et laisse entrevoir des couleurs qui semblent être celles du "fond d'écran". Reste à attendre le 18 janvier, le voile sera alors entièrement levé...

Les chefs d'Etat inaugurent l'appareil

La cérémonie se tenait dans un des hangars abritant l'appareil. Après un peu moins de deux heures de spectacle, de discours et autres mises en scène alliant son et lumière, le prototype de l'Airbus A380 s'est illuminé sous les feux des projecteurs.

Vue sur la dérive

Entre 4500 et 5000 personnes étaient présentes pour la cérémonie, dont les chefs d'Etat des quatre pays plus grands contributeurs au projet: la France, l'Allemagne, la Grande Bretagne et l'Espagne. On notera dans les allocutions de chacun une forte dominante dans la réussite d'un projet commun, exemple des capacités d'une Europe soudée et ambitieuse.

Les nouvelles couleurs d'Airbus

Les nouvelles couleurs d'Airbus sont composées de plusieurs teintes de bleu dessinant des formes arrondies au niveau de la dérive semblant représenter une sphère. Sur les cotés de l'appareil, et contrairement à la précédente livrée, "Airbus" apparaît en gros et bien visiblement. Le modèle de l'appareil, "A380", est inscrit en bas de la dérive et est également juxtaposé au nom "Airbus" sur les cotés, mais écrit avec des caractères plus petits.

Huit jours avant la présentation, Airbus cache sa nouvelle livrée

Le prototype est entièrement assemblé et peint mais certaines parties sont bâchées afin de protéger des regards indiscrets les nouvelles couleurs d'Airbus, aussi appelées nouvelle livrée dans le monde de l'aéronautique, qui seront présentées par la même occasion.Quelques indices permettent d'imaginer la nouvelle livrée, qui semble être en partie bleue: entre autres le "wallpaper" ou "fond d'écran" que propose chaque mois Airbus sur son site Internet, qui habituellement représente un avion. Pour le mois de janvier 2005 Airbus propose une image abstraite, ne semblant rien représenter de concret à première vue, mais en regardant de plus près parait illustrer une vue approchée d'une dérive d'avion, avec certaines courbures et assemblages d'éléments caractéristiques. De plus les termes "2005 – The sky get a new blue" ("2005 – Le ciel possède un nouveau bleu") semble être un indice supplémentaire.

La nouvelle livrée d'Airbus ?

Un indice bien plus concret provient des dernières images de l'A380: une petite partie de la dérive est découverte et laisse entrevoir des couleurs qui semblent être celles du "fond d'écran". Reste à attendre le 18 janvier, le voile sera alors entièrement levé...

Airbus dévoile l'A380

C'est avec un show son et lumière qu'Airbus a dévoilé au monde le mardi 18 janvier le plus gros avion civil jamais construit. Ce fut également le moment choisi par le constructeur européen pour dévoiler ses nouvelles couleurs, résolument bleues.

Les chefs d'Etat inaugurent l'appareil

La cérémonie se tenait dans un des hangars abritant l'appareil. Après un peu moins de deux heures de spectacle, de discours et autres mises en scène alliant son et lumière, le prototype de l'Airbus A380 s'est illuminé sous les feux des projecteurs.

Vue sur la dérive

Entre 4500 et 5000 personnes étaient présentes pour la cérémonie, dont les chefs d'Etat des quatre pays plus grands contributeurs au projet: la France, l'Allemagne, la Grande Bretagne et l'Espagne. On notera dans les allocutions de chacun une forte dominante dans la réussite d'un projet commun, exemple des capacités d'une Europe soudée et ambitieuse.

Les nouvelles couleurs d'Airbus

Les nouvelles couleurs d'Airbus sont composées de plusieurs teintes de bleu dessinant des formes arrondies au niveau de la dérive semblant représenter une sphère. Sur les cotés de l'appareil, et contrairement à la précédente livrée, "Airbus" apparaît en gros et bien visiblement. Le modèle de l'appareil, "A380", est inscrit en bas de la dérive et est également juxtaposé au nom "Airbus" sur les cotés, mais écrit avec des caractères plus petits.

12 - Les essais au sol du prototype et le premier vol

En 2004, la période du premier trimestre 2005 avait été annoncée pour le premier vol du prototype MSN-001 de l'Airbus A380, puis la date s'est précisée au début 2005 pour fin mars – début avril. Ce premier vol a finalement eu lieu le mercredi 27 avril 2005.

Le prototype du plus gros avion civil du monde est tracté début avril 2005 sur plusieurs kilomètres jusqu'à la zone des essais en vol, passant de ce fait entre les mains des équipes d'essais en vol. Les jours suivants sont consacrés à des essais moteur en point fixe, puis à des tests de roulage, l'avion s'élançant à des vitesses de plus en plus importantes jusqu'à atteindre la vitesse de décollage. L'appareil ne s'est toutefois pas envolé durant cette période, le roulage permettant de solliciter de nombreux systèmes dont celui de freinage afin d'en étudier le comportement.

Une fois tous les systèmes testés au sol, le prototype peut effectuer son premier vol. De nombreux paramètres entraient en considération dans la date du premier vol, comme les résultats des essais de roulage, la vitesse du vent, la météo, etc.

L'équipage du prototype est composé de six personnes, les deux pilotes français Jacques Rosay et Claude Lelaie, le mécanicien navigant français Gérard Desbois, les ingénieurs allemand Manfred Birnfeld, espagnol Fernando Alonso et britannique Jacky Joye. Les six hommes, en combinaison orange, sont équipés de parachutes et de casques pour le cas où l'impensable viendrait à se produire...

De gauche à droite: G. Desbois, F. Alonso, M. Birnfeld, J. Joye, C. Lelaie, J. Rosay

Crédit illustrations: French Frogs AirSlides

Sur les deux images ci-dessus les moteurs sont mis en fonction pour la première fois, ce qui engendre une forte fumée. A noter que cette fumée est caractéristique à chaque première mise en fonction de nouveaux réacteurs (après leur stockage initial), quelque soit l'appareil. Les moteurs trouvent ensuite un régime de fonctionnement standard, sans cette fumée.

Crédit illustrations: French Frogs AirSlides

L'appareil a tout d'abord effectué des points fixes, consistant en une monté en régime des réacteurs, l'avion restant sur place avec les freins serrés. Le gros porteur d'Airbus a ensuite accompli une série de roulages avec la puissance de ses propres réacteurs. Sur cette dernière image l'A380 roule sur un sol humide, engendrant cette brume derrière lui.

Les essais suivants de roulage rapide, avec de fortes accélérations et freinages, s'effectuent sur la piste Concorde longue de plus de 3000 mètres.

L'A380 en bout de piste, prêt pour le décollage

Contrairement aux jours précédents, où seulement quelques dizaines de passionnés assistaient aux essais au sol du dernier né d'Airbus, pour ce premier décollage plusieurs dizaines de milliers de personnes observaient, épiaient, photographiaient et filmaient l'appareil, sans oublier les diffusions vidéos en direct sur de nombreux médias de par le monde. Le premier décollage de l'avion géant, le plus gros avion civil jamais construit, se devait d'être sans erreur, et ce fut le cas.

Décollage du prototype

Escorté par la "Corvette", un petit bimoteur d'observation, l'A380 commença son premier vol d'essai. Le train ne fut pas rentré immédiatement, les pilotes préférant s'assurer du bon déroulement des premières phases de vol avant de procéder à cette action. L'appareil se dirigea vers le nord avant de prendre une trajectoire plus vers l'ouest, le faisant passer par la région bordelaise. Au dessus de l'Atlantique, il s'orienta vers le sud puis longea la chaîne des Pyrénées avant de revenir sur Toulouse-Blagnac.

Vol à proximité des Pyrénées

Pour sa procédure d'atterrissage, l'avion géant entama un "tour d'honneur" à faible altitude au dessus de Blagnac afin de saluer les équipes d'Airbus qui ont contribué à ce projet. C'est à 14h22, après 3 heures et 53 minutes de vol, que le premier prototype de l'Airbus A380 acheva son premier vol d'essai en atterrissant sur la piste 32, sa piste de décollage.

Atterrissage de l'appareil

L'équipage descend du prototype – Crédit: Airbus, S. Ognier

L'altitude de croisière de ce premier vol était de 3 000 mètres. La masse au décollage était de 421 tonnes contre 560 tonnes de masse prévue en exploitation commerciale. L'appareil était néanmoins alourdi de 20 tonnes d'équipements de mesure et de dizaines de ballasts d'eau. Ces ballasts permettent des tests de variation du centre de gravité de l'appareil en vol.

Vue de l'intérieur de l'appareil, les ballasts bleus contiennent de l'eau – Crédit Airbus

Les ingénieurs s'affairent devant les instruments de mesure – Crédit Airbus

Toutes les personnes présentes lors de ce premier vol s'accordent à dire que le décollage fut très peu bruyant, alors que le pilote, Claude Lelaie, poussait les 4 réacteurs Rolls-Royce Trent 900 au maximum.

En ligne de mire des essais en vol: s'assurer de la conformité de l'appareil au cahier des charges et de sa sécurité en vue de sa certification par les autorités européennes et américaines, qui doit intervenir en 2006. L'A380 sera poussé dans des configurations dangereuses avec notamment des tests de décrochage et de pannes moteurs. Un test d'évacuation de 850 personnes en moins de 90 secondes avec la moitié des portes de l'appareil bloquées doit également se dérouler avec succès. Une fois ces essais à vide effectués, environ 500 personnes seront invitées à tester l'avion en configuration commerciale, ceci afin d'évaluer les aménagements intérieurs.

La première exploitation commerciale de l'Airbus A380 doit intervenir au premier semestre 2006, sous les couleurs de la compagnie asiatique Singapore Airlines.

Le prototype du plus gros avion civil du monde est tracté début avril 2005 sur plusieurs kilomètres jusqu'à la zone des essais en vol, passant de ce fait entre les mains des équipes d'essais en vol. Les jours suivants sont consacrés à des essais moteur en point fixe, puis à des tests de roulage, l'avion s'élançant à des vitesses de plus en plus importantes jusqu'à atteindre la vitesse de décollage. L'appareil ne s'est toutefois pas envolé durant cette période, le roulage permettant de solliciter de nombreux systèmes dont celui de freinage afin d'en étudier le comportement.

Une fois tous les systèmes testés au sol, le prototype peut effectuer son premier vol. De nombreux paramètres entraient en considération dans la date du premier vol, comme les résultats des essais de roulage, la vitesse du vent, la météo, etc.

L'équipage du prototype est composé de six personnes, les deux pilotes français Jacques Rosay et Claude Lelaie, le mécanicien navigant français Gérard Desbois, les ingénieurs allemand Manfred Birnfeld, espagnol Fernando Alonso et britannique Jacky Joye. Les six hommes, en combinaison orange, sont équipés de parachutes et de casques pour le cas où l'impensable viendrait à se produire...

De gauche à droite: G. Desbois, F. Alonso, M. Birnfeld, J. Joye, C. Lelaie, J. Rosay

Les premiers essais du prototype

Les premiers tests consistaient en l'allumage des moteurs et à des roulages autonomes sur piste avec des accélérations et vitesses de plus en plus élevées.

Crédit illustrations: French Frogs AirSlides

Sur les deux images ci-dessus les moteurs sont mis en fonction pour la première fois, ce qui engendre une forte fumée. A noter que cette fumée est caractéristique à chaque première mise en fonction de nouveaux réacteurs (après leur stockage initial), quelque soit l'appareil. Les moteurs trouvent ensuite un régime de fonctionnement standard, sans cette fumée.

Crédit illustrations: French Frogs AirSlides

L'appareil a tout d'abord effectué des points fixes, consistant en une monté en régime des réacteurs, l'avion restant sur place avec les freins serrés. Le gros porteur d'Airbus a ensuite accompli une série de roulages avec la puissance de ses propres réacteurs. Sur cette dernière image l'A380 roule sur un sol humide, engendrant cette brume derrière lui.

Les essais suivants de roulage rapide, avec de fortes accélérations et freinages, s'effectuent sur la piste Concorde longue de plus de 3000 mètres.

Le premier vol du prototype

Il était 10h29 ce mercredi 27 avril 2005 au matin, avec une minute d'avance sur l'heure prévue, le premier prototype de l'Airbus A380 a commencé à rouler sur la piste 32 (la piste Concorde) de l'aéroport Toulouse-Blagnac. Mais contrairement aux autres roulages effectués les jours précédents, celui-là ne fut pas interrompu. Après seulement 34 secondes, l'appareil piloté par Claude Lelaie leva le nez, ses ailes se fléchirent et ses 22 roues quittèrent le sol sous les acclamations du public.

L'A380 en bout de piste, prêt pour le décollage

Contrairement aux jours précédents, où seulement quelques dizaines de passionnés assistaient aux essais au sol du dernier né d'Airbus, pour ce premier décollage plusieurs dizaines de milliers de personnes observaient, épiaient, photographiaient et filmaient l'appareil, sans oublier les diffusions vidéos en direct sur de nombreux médias de par le monde. Le premier décollage de l'avion géant, le plus gros avion civil jamais construit, se devait d'être sans erreur, et ce fut le cas.

Décollage du prototype

Escorté par la "Corvette", un petit bimoteur d'observation, l'A380 commença son premier vol d'essai. Le train ne fut pas rentré immédiatement, les pilotes préférant s'assurer du bon déroulement des premières phases de vol avant de procéder à cette action. L'appareil se dirigea vers le nord avant de prendre une trajectoire plus vers l'ouest, le faisant passer par la région bordelaise. Au dessus de l'Atlantique, il s'orienta vers le sud puis longea la chaîne des Pyrénées avant de revenir sur Toulouse-Blagnac.

Vol à proximité des Pyrénées

Pour sa procédure d'atterrissage, l'avion géant entama un "tour d'honneur" à faible altitude au dessus de Blagnac afin de saluer les équipes d'Airbus qui ont contribué à ce projet. C'est à 14h22, après 3 heures et 53 minutes de vol, que le premier prototype de l'Airbus A380 acheva son premier vol d'essai en atterrissant sur la piste 32, sa piste de décollage.

Atterrissage de l'appareil

Un vol conforme aux prévisions

Une fois revenu au sol, le prototype effectua une manœuvre afin de se positionner face à la tribune des invités d'Airbus. Les six membres d'équipage descendirent de l'appareil sous les applaudissements et donnèrent leurs premières impressions. L'avis global est excellent, l'avion s'est comporté de manière tout à fait conforme aux prévisions et aux simulations.

L'équipage descend du prototype – Crédit: Airbus, S. Ognier

L'altitude de croisière de ce premier vol était de 3 000 mètres. La masse au décollage était de 421 tonnes contre 560 tonnes de masse prévue en exploitation commerciale. L'appareil était néanmoins alourdi de 20 tonnes d'équipements de mesure et de dizaines de ballasts d'eau. Ces ballasts permettent des tests de variation du centre de gravité de l'appareil en vol.

Vue de l'intérieur de l'appareil, les ballasts bleus contiennent de l'eau – Crédit Airbus

Les ingénieurs s'affairent devant les instruments de mesure – Crédit Airbus

Toutes les personnes présentes lors de ce premier vol s'accordent à dire que le décollage fut très peu bruyant, alors que le pilote, Claude Lelaie, poussait les 4 réacteurs Rolls-Royce Trent 900 au maximum.

Prochaine étape: la campagne des essais en vol

Ce premier décollage tourne une page de l'histoire de l'Airbus A380, celle de la construction du premier prototype, avec le convoyage et l'assemblage des éléments. Une nouvelle page se dévoile désormais: celle des essais en vol. La flotte des A380 d'essai est constituée à terme de 4 appareils, qui doivent accumuler plus de 2 500 heures de vol.En ligne de mire des essais en vol: s'assurer de la conformité de l'appareil au cahier des charges et de sa sécurité en vue de sa certification par les autorités européennes et américaines, qui doit intervenir en 2006. L'A380 sera poussé dans des configurations dangereuses avec notamment des tests de décrochage et de pannes moteurs. Un test d'évacuation de 850 personnes en moins de 90 secondes avec la moitié des portes de l'appareil bloquées doit également se dérouler avec succès. Une fois ces essais à vide effectués, environ 500 personnes seront invitées à tester l'avion en configuration commerciale, ceci afin d'évaluer les aménagements intérieurs.

La première exploitation commerciale de l'Airbus A380 doit intervenir au premier semestre 2006, sous les couleurs de la compagnie asiatique Singapore Airlines.

13 - Conclusion

Ce dossier touche maintenant à sa fin. Comme dit en introduction, il sera complété avec la progression de l'épopée A380. Vous pouvez vous aussi, en tant que lecteur, compléter ce dossier en nous proposant des infos ou des images de l'Airbus A380 par le biais du forum.

Vous pouvez également suivre l'actualité de l'Airbus A380 avec les news aéronautiques publiées sur le site (Voir la catégorie aéronautique).

Et bon vol...

Vous pouvez également suivre l'actualité de l'Airbus A380 avec les news aéronautiques publiées sur le site (Voir la catégorie aéronautique).

Et bon vol...

Airbus A380

1 - Introduction2 - Les besoins initiaux et les avant-projets3 - Le projet Airbus A3XX4 - De l'Airbus A3XX vers l'Airbus A3805 - Les différents lieux de fabrication6 - La Grande Bretagne et l'Allemagne7 - L'Espagne et la France8 - Le transport des éléments9 - Les phases de test et l'assemblage final10 - L'A380 n° 001: assemblage du prototype qui volera11 - Présentation officielle de l'Airbus A38012 - Les essais au sol du prototype et le premier vol13 - Conclusion

Populaires