Esta invención permite una captura de carbono muy eficaz y económica

Publicado por Cédric,

Autor del artículo: Cédric DEPOND

Fuente: Nature Energy

Otros Idiomas: FR, EN, DE, PT

Autor del artículo: Cédric DEPOND

Fuente: Nature Energy

Otros Idiomas: FR, EN, DE, PT

Las emisiones de CO2 de las centrales eléctricas, cementeras, acerías e incineradoras de residuos representan un desafío mayor. Actualmente, los métodos de captura de carbono son a menudo energéticamente intensivos y costosos, lo que limita su adopción a gran escala. Para superar estos obstáculos, los científicos están explorando nuevas tecnologías, como la captura, el uso y el almacenamiento del carbono (CCUS), para hacer estos procesos más eficientes y económicos.

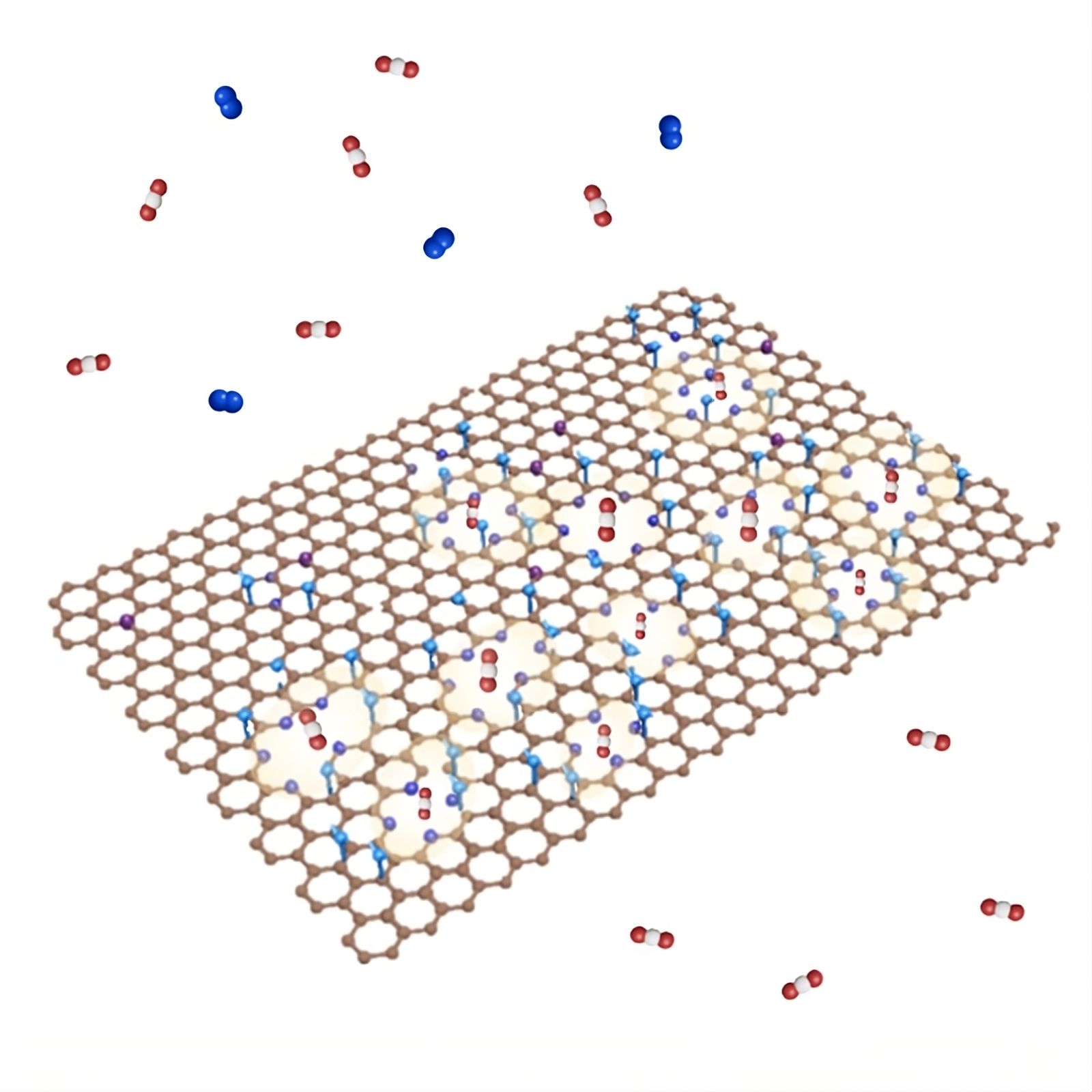

El grafeno, material conocido por sus propiedades excepcionales, está en el corazón de esta innovación. El equipo dirigido por Kumar Varoon Agrawal de la EPFL ha desarrollado membranas de grafeno con bordes de poros enriquecidos en nitrógeno piridínico, mejorando significativamente la captura de CO2. Estas membranas demuestran un equilibrio notable entre permeancia y selectividad, dos características esenciales para una captura eficaz de carbono.

La fabricación de estas membranas implica varias etapas avanzadas. Primero, los investigadores sintetizan películas de grafeno monocapa mediante depósito químico en fase vapor sobre una lámina de cobre. Luego, se crean poros mediante oxidación controlada con ozono, seguida de un tratamiento con amoníaco para integrar el nitrógeno piridínico en los bordes de los poros. Esta metodología asegura una integración precisa del nitrógeno, esencial para el rendimiento de las membranas.

Los resultados son impresionantes: estas membranas presentan un factor de separación CO2/N2 de 53 para flujos de gas que contienen un 20 % de CO2. Para concentraciones tan bajas como 1 % de CO2, el factor de separación supera los 1,000. Estas excepcionales prestaciones demuestran el potencial de estas membranas para aplicaciones industriales incluso en condiciones de baja concentración de CO2.

El proceso de preparación de las membranas no solo es eficiente sino también escalable, permitiendo la producción a escala centimétrica. Esta escalabilidad es esencial para su despliegue a gran escala en entornos industriales. El equipo de la EPFL ahora planea producir estas membranas mediante un proceso continuo, abriendo el camino para una adopción industrial amplia y reducciones significativas en los costos y las necesidades energéticas de los procesos de captura de carbono.

La incorporación de estas membranas podría transformar radicalmente las prácticas industriales en materia de gestión de emisiones de CO2. Al ofrecer una solución más sostenible y económica para el CCUS, esta tecnología representa un avance importante en la lucha contra el cambio climático.