🛠️ Une IA conçoit un alliage 5 fois plus résistant que l'aluminium traditionnel

Restez toujours informé: suivez-nous sur Google Actualités (icone ☆)

Pour y parvenir, ces chercheurs ont mis au point une méthode originale permettant d'imprimer en 3D des alliages d'aluminium aux performances remarquables. En intégrant des techniques d'apprentissage automatique, ils ont identifié une formulation spécifique qui génère des pièces bien plus résistantes que celles obtenues par les procédés classiques.

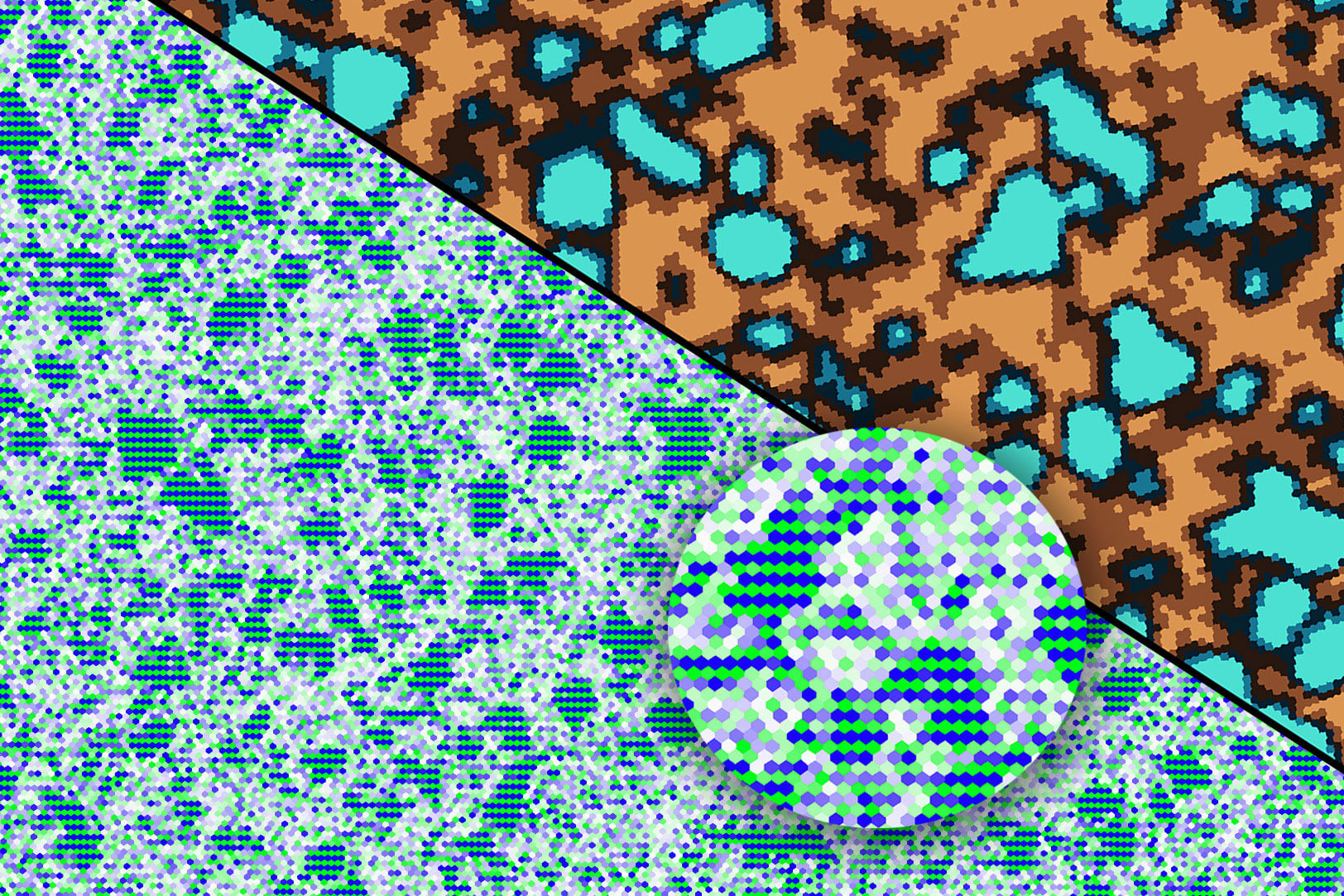

Un nouvel alliage d'aluminium imprimé en 3D est plus résistant que l'aluminium traditionnel, grâce à une recette qui produit de l'aluminium (en marron) avec des précipités nanométriques (en bleu clair). Ces précipités s'organisent en motifs réguliers (bleu et vert dans l'encart) pour conférer une force exceptionnelle.

Crédit: Felice Frankel

Cette approche a grandement facilité la quête de la bonne composition. Plutôt que d'explorer des millions de combinaisons potentielles, les simulations se sont concentrées sur une quarantaine de candidates prometteuses. Cette stratégie efficace a mené à la découverte d'un alliage optimisé pour l'impression 3D, évitant ainsi des calculs fastidieux.

L'impression 3D, ou fabrication additive, joue un rôle central dans ce processus. La technique de fusion sur lit de poudre par laser permet un refroidissement rapide, ce qui favorise la formation de microstructures fines et denses. Ces caractéristiques sont importantes pour obtenir une résistance accrue, car elles empêchent la croissance des précipités pendant la solidification.

Les tests réalisés sur les échantillons imprimés ont confirmé les prédictions initiales. L'alliage présente une résistance cinq fois supérieure à celle de l'aluminium coulé de manière traditionnelle. Il conserve également sa stabilité à des températures élevées, atteignant jusqu'à 400 degrés Celsius, ce qui est notable pour ce type de matériau.

Les applications potentielles couvrent plusieurs domaines, des pales de ventilateurs dans les moteurs d'avion aux systèmes de refroidissement pour centres de données. Cette avancée pourrait permettre des conceptions plus légères et économes en énergie, avec des retombées intéressantes pour des secteurs comme le transport ou l'industrie.

L'équipe scientifique souhaite maintenant étendre cette approche à d'autres alliages, ouvrant de nouvelles perspectives pour la conception de matériaux performants. Selon les experts cités dans Advanced Materials, cette méthodologie pourrait modifier la manière dont nous produisons des pièces métalliques élaborées à l'avenir.

L'efficacité de l'apprentissage automatique en science des matériaux

L'apprentissage automatique permet d'accélérer la découverte de nouveaux matériaux en analysant rapidement de vastes ensembles de données. Au lieu de tester chaque combinaison possible, les algorithmes identifient des modèles et des corrélations entre les propriétés des éléments. Cette approche réduit le temps et les ressources nécessaires, en ciblant les compositions les plus prometteuses pour des simulations plus approfondies.

Dans le domaine des alliages, ces outils peuvent anticiper comment la microstructure évolue en fonction des éléments ajoutés. Ils aident, par exemple, à comprendre quels ingrédients favorisent la formation de précipités nanométriques, qui renforcent le matériau. Cela permet d'éviter de nombreuses expériences infructueuses et guide les chercheurs vers des solutions optimales.

Les mécanismes de la solidification rapide en impression 3D

La solidification rapide est un processus important dans l'impression 3D métallique, notamment avec des techniques comme la fusion sur lit de poudre par laser. Lorsque le métal fondu se refroidit vite, il n'a pas le temps de former des structures grossières, ce qui conduit à des microstructures plus fines et plus denses. Ces caractéristiques améliorent la résistance mécanique du matériau final.

Dans le cas de l'aluminium, un refroidissement accéléré empêche la croissance des précipités, de minuscules particules qui se forment pendant la solidification. En les maintenant à une échelle nanométrique, elles se répartissent uniformément et renforcent l'alliage au lieu de l'affaiblir. Ce phénomène explique pourquoi l'impression 3D peut produire des alliages plus solides que ceux fabriqués traditionnellement.