Ergebnisse, die in so vielfältigen Bereichen wie Luft- und Raumfahrt oder ballistischem Schutz Perspektiven bieten.

Das Borcarbid (B₄C) in keramischer Form, das heißt, durch einen Hochtemperaturbrennprozess gewonnen, ist bekannt für seine Leichtigkeit, Temperaturbeständigkeit und bemerkenswerten mechanischen Eigenschaften. Es ist ein bevorzugtes Material für Anwendungen in der Luft- und Raumfahrt, Schneidwerkzeuge oder ballistische Schutzsysteme.

Allerdings wird seine großindustrielle Nutzung durch seine Härte eingeschränkt. Obwohl diese erheblich ist, überschreitet sie nicht die Grenze der Superhärte (Bereich von Diamant, kubischem Bornitrid und anderen borbasierten Materialien). Auch seine geringe Beständigkeit gegenüber Stößen stellt ein Problem dar: Nach einem starken Aufprall amorphisiert es (verliert seine Kristallstruktur), was zu einem deutlichen Leistungsabfall seiner mechanischen Eigenschaften führt.

Seit langem ist bekannt, dass die Verkleinerung der Kornstruktur auf den Nanometerbereich (5 bis 50 nm) deren mechanische Eigenschaften verbessert. Tatsächlich führt die Verkleinerung der Korngröße zu einer Erhöhung der Kornübergänge, die die Ausbreitung von Versetzungen, die unter mechanischem Druck auftreten, verhindern. Dies führt zu einer Erhöhung der Materialelastizität, ein Phänomen, das als Hall-Petch-Effekt bekannt ist.

Leider waren die derzeit verfügbaren Borcarbid-Nanokörner bisher zehnmal zu groß, um solch einen Effekt zu ermöglichen. Um die mechanischen Eigenschaften von Borcarbid-basierten Keramiken zu optimieren, war es daher notwendig, zunächst diese Nanokristalle mit einer Größe von weniger als 50 nm herzustellen. Anschließend war es unerlässlich, ihre Größe während des Zusammenbaus zu Keramiken beizubehalten.

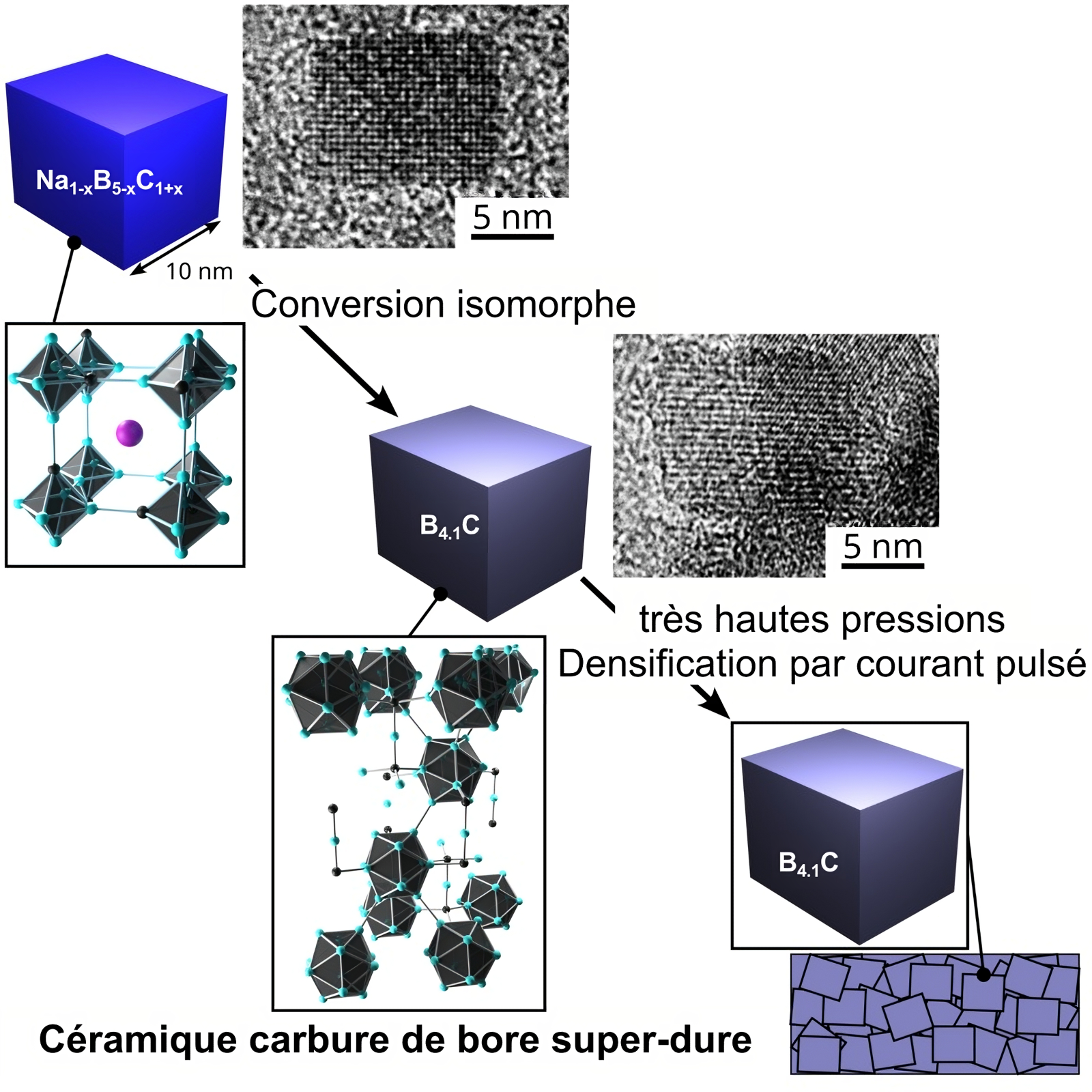

Nanokristalle aus Borcarbid mit kontrollierter Größe, die durch Umwandlung von Natriumborcarbid-Nanokristallen hergestellt wurden. Diese Nano-Bausteine, verdichtet unter gepulstem Strom bei sehr hohem Druck, ergeben nanostrukturierte Borcarbid-Keramiken, ein Material mit außergewöhnlichen mechanischen Eigenschaften.

© David Portehault

Eine doppelte Herausforderung, die von einer Gruppe von Wissenschaftlern aus Laboratorien in Paris, Limoges und Lyon gemeistert wurde.

Durch Verdampfen des in Natriumborcarbid-Nanokristallen enthaltenen Natriums bei hoher Temperatur gelang es den Wissenschaftlern, diese in Borcarbid-Nanokristalle mit einer engen Größenverteilung von etwa 10 nm umzuwandeln. Die Verdichtung dieses Borcarbid-Nanopulvers zur Herstellung der Keramik wurde anschließend mithilfe eines originellen Sinterverfahrens, dem sogenannten "Spark Plasma Sintering" unter sehr hohen Drücken, durchgeführt, das von den Autoren patentiert wurde.

Die Kombination aus sehr hohem Druck (5 GPa) und einer ultraschnellen Erwärmung ermöglicht eine schnelle Verdichtung, wobei das Kornwachstum begrenzt wird. Die so hergestellten nanostrukturierten Keramiken weisen eine Korngröße von weniger als 20 nm auf. Diese Eigenschaft, die eine Vielzahl von Kornübergängen in der Struktur garantiert, verleiht dem Material eine stark verbesserte Härte (über der Grenze der Superhärte von 40 GPa) und eine sehr hohe Stoßfestigkeit.

Das neuartige superharte nanostrukturierte Borcarbid, das in der Zeitschrift ACS Nano beschrieben wird, könnte in Bereichen Anwendung finden, in denen mechanische Leistungsfähigkeit von entscheidender Bedeutung ist, wie etwa in der Luft- und Raumfahrt, bei Schneidwerkzeugen, im ballistischen Schutz oder in der Nukleartechnik.

Autor: CCdM

Referenz:

Transforming Nanocrystals into Superhard Boron Carbide Nanostructures

ACS Nano 2024

https://pubs.acs.org/doi/10.1021/acsnano.4c08599