Unos resultados que encuentran perspectivas en campos tan variados como la industria aeroespacial o la protección balística.

El carburo de boro (B₄C) en forma de cerámica, es decir, obtenido mediante un proceso de cocción a alta temperatura, es bien conocido por su ligereza, su resistencia a temperaturas extremas y sus notables propiedades mecánicas. Es un material de elección para aplicaciones en la industria aeroespacial, herramientas de corte o protecciones balísticas.

Sin embargo, su industrialización a gran escala está limitada por su dureza. Aunque alta, no supera el umbral de la súper dureza (dominio del diamante, el nitruro de boro cúbico y otros materiales a base de boro). Su poca resistencia mecánica ante impactos también es un problema: tras un fuerte impacto, se amorfa (pierde su estructura cristalina), lo que conduce a una caída significativa de sus prestaciones mecánicas.

Es conocido desde hace mucho tiempo que reducir el tamaño de los granos hasta una escala nanométrica (5 a 50 nm) mejora sus propiedades mecánicas. De hecho, al disminuir el tamaño de los granos, se incrementa el número de límites de grano que se oponen a la propagación de dislocaciones que surgen bajo tensión mecánica. De ahí un incremento en la elasticidad del material, un fenómeno conocido como efecto Hall-Petch.

Por desgracia, los granos nanométricos de carburo de boro disponibles hasta ahora eran diez veces demasiado grandes como para lograr dicho efecto. Para optimizar las propiedades mecánicas de las cerámicas a base de carburo de boro, primero era necesario sintetizar estos nanocristales con tamaños inferiores a 50 nm. Luego era imprescindible conservar su tamaño durante su ensamblaje para formar cerámicas.

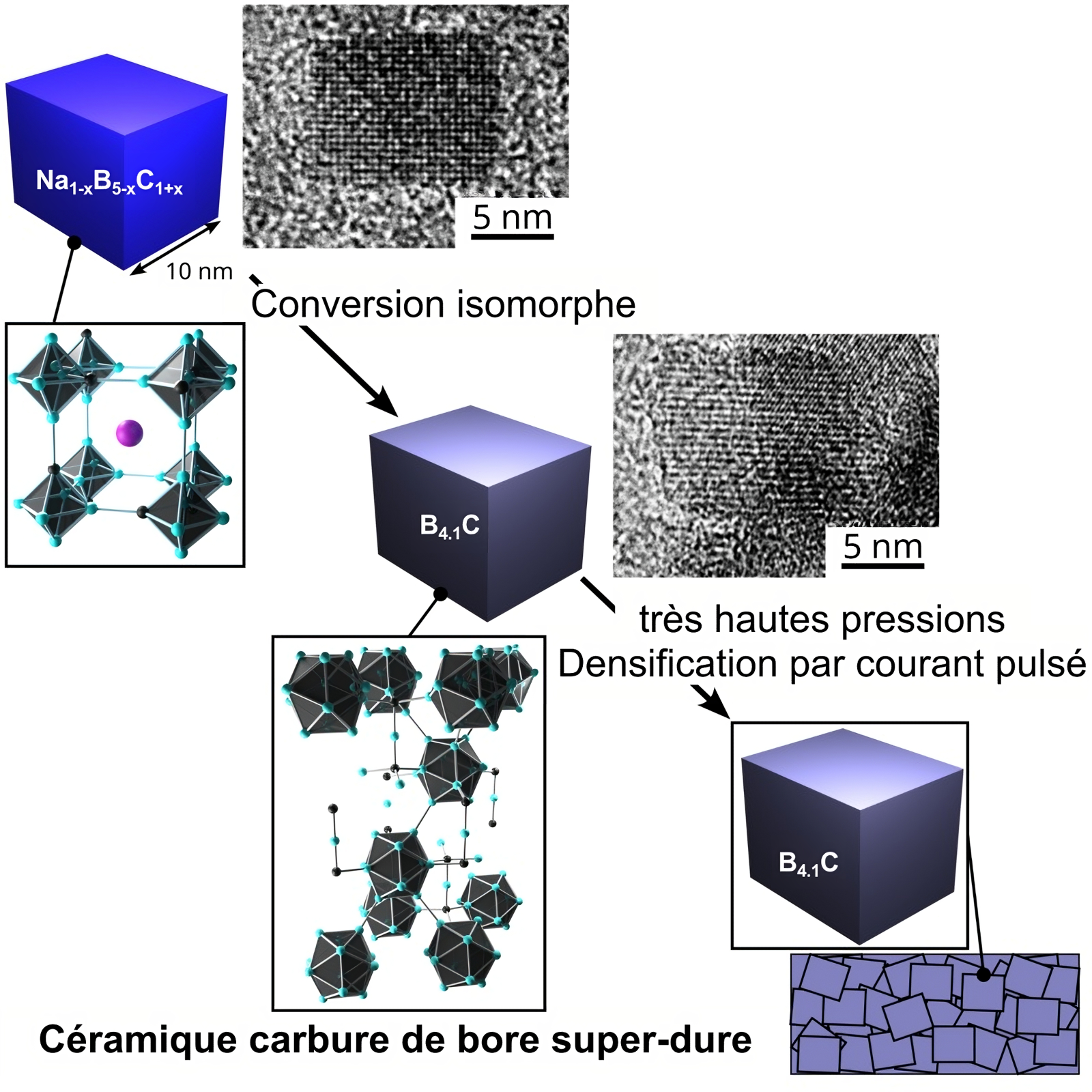

Nanocristales de carburo de boro de tamaño controlado diseñados a partir de la transformación de nanocristales de borocarburo de sodio. Estas nano-ladrillos de construcción, densificados bajo corriente pulsada a muy alta presión, producen cerámicas de carburo de boro nanostructuradas, un material con propiedades mecánicas excepcionales.

© David Portehault

Doble desafío superado por un grupo de científicos de laboratorios parisinos, limusinos y lioneses.

Evaporando a alta temperatura el sodio contenido en nanocristales de borocarburo de sodio, los científicos lograron convertirlos en nanocristales de carburo de boro con una distribución de tamaño estrecha centrada en 10 nm. La densificación de este polvo nanométrico de carburo de boro para formar la cerámica se realizó gracias a un dispositivo original de sinterización por "Spark Plasma Sintering" bajo muy altas presiones, patentado por los autores.

La combinación de muy altas presiones (5 GPa) con un calentamiento ultrarrápido permite una densificación rápida, limitando el crecimiento de los granos. Las cerámicas nanostructuradas obtenidas presentan un tamaño de granos inferior a 20 nm. Esta especificidad, que impone un elevado número de límites de grano en la estructura, confiere al material una dureza significativamente aumentada (superior al umbral de la súper dureza de 40 GPa) y una muy alta resistencia a los impactos.

Este nuevo carburo de boro nanostructurado súper duro descrito en la revista ACS Nano podría encontrar aplicaciones en sectores donde las prestaciones mecánicas son esenciales, como la industria aeroespacial, las herramientas de corte, las protecciones balísticas o el sector nuclear.

Redactora: CCdM

Referencia:

Transforming Nanocrystals into Superhard Boron Carbide Nanostructures

ACS Nano 2024

https://pubs.acs.org/doi/10.1021/acsnano.4c08599