Rétro 1937: La naissance d'un disque

Publié par Michel,

Source et illustration: Almanach Hachette 1937Autres langues:

Source et illustration: Almanach Hachette 1937Autres langues:

1

Restez toujours informé: suivez-nous sur Google Actualités (icone ☆)

Avertissement: Cette news rétro retranscrit des connaissances scientifiques, techniques ou autres de 1937, et contient donc volontairement les arguments, incertitudes ou erreurs d'époque.

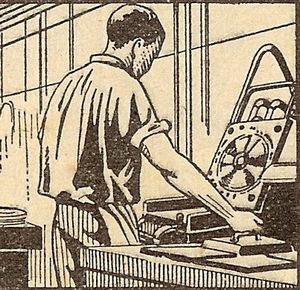

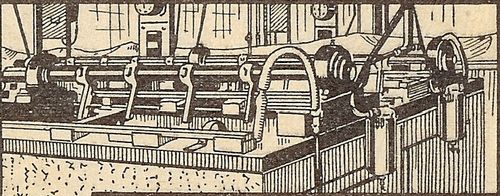

La préparation du disque de cire

Le disque de cire qui doit recueillir l'enregistrement est poli comme une glace au moyen d'un rabot de saphir qu'actionne la machine représentée ci-dessous.

La métallisation

La cire enregistrée est ensuite rendue conductrice de l'électricité. A cet effet, la surface portant l'empreinte est métallisée par l'application de poudre graphitée ou plus spécialement dorée. Cette dorure s'opère par bombardement cathodique.

La galvanisation

La cire dorée est ensuite plongée dans un bain de sulfate de cuivre. Par électrolyse le cuivre se dépose sur la mince couche d'or et l'on obtient ainsi un galvano en relief.

La doublure des galvanos

La mince pellicule du galvano (un demi-millimètre d'épaisseur) est ensuite renforcée par soudage à une plaque de cuivre pur, puis rigoureusement centrée, mise au diamètre des moules et enfin nickelée et chromée.

Matière plastique des disques

Cette matière, qui forme la partie la plus résistante du disque, est composée de gommes, de résines et de produits minéraux de remplissage. Le tout est malaxé à l'état pulvérulent pour obtenir une pâte très homogène.

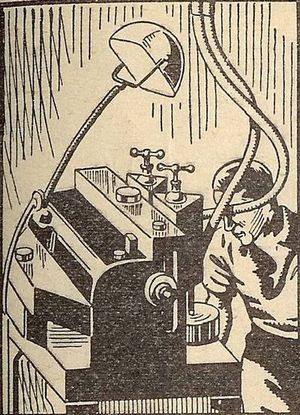

Les rondelles d'impression

Les faces du disque sont garnies de rondelles de papier saupoudrées d'une pâte spéciale où s'imprime le galvano-matrice. Ci-dessous, l'appareil de saupoudrage.

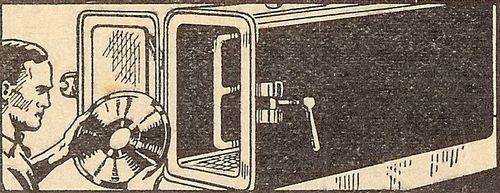

Le moulage

Pour le moulage, l'ouvrier dispose dans son moule: une étiquette de titre, une rondelle de surface, la matière plastique, une rondelle et enfin une autre étiquette de titre.