Produire de grandes pièces en composite carbone bien plus efficacement

Publié par Isabelle,

Source: EADS

Illustration: Wikipedia sous Licence de documentation libre GNUAutres langues:

Source: EADS

Illustration: Wikipedia sous Licence de documentation libre GNUAutres langues:

4

Restez toujours informé: suivez-nous sur Google Actualités (icone ☆)

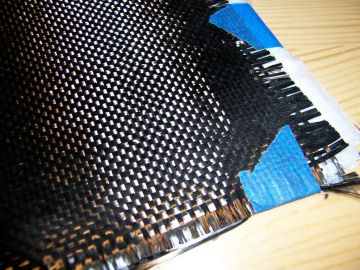

Fibre de carbone

Les ingénieurs de l'ancien site EADS d'Augsbourg, qui est depuis janvier le siège de la nouvelle société Premium AEROTEC, ont développé un procédé permettant de produire des grandes pièces en composite carbone plus légères et plus économiques, mais aussi de les réaliser en 20 % moins de temps qu'auparavant.

Alors que les procédés classiques de construction des pièces structurelles d'aéronefs imposent de relier les raidisseurs longitudinaux (appelés lisses) à l'enveloppe extérieure (le revêtement) au cours d'une étape de montage distincte, le nouveau procédé consiste à intégrer la fabrication des lisses et du revêtement en une seule étape. Cela permet de gagner un temps de montage précieux, mais également d'éviter des milliers de jonctions entre la lisse et le revêtement, et donc de gagner en légèreté: par rapport au procédé classique, la pièce primée économise environ 3000 éléments de jonction.

Cette pièce d'environ 7 mètres sur 4 est la plus grande pièce structurelle réalisée intégralement en composite carbone et en infusion utilisée sur un fuselage d'appareil pressurisé dans le monde. Il s'agit de la porte de chargement supérieure de l'avion de transport Airbus A400M.

Cette innovation technologique a été rendue possible par le procédé VAP® (Vacuum Assisted Process), un procédé breveté développé en interne qui permet d'imprégner les fibres de carbone de résine dans un milieu sous vide. Avantage de cette nouvelle technologie: elle permet de se passer du coûteux autoclave, un four à régulation de température suffisant à la polymérisation de la résine. Outre ses avantages financiers, cette technologie brevetée prend également l'ascendant sur les procédés classiques en raison de la réduction de la durée de fabrication ainsi que de l'allègement considérable des pièces qu'elle autorise.

Airbus n'est pas le seul adepte de cette nouvelle technologie: outre la porte de chargement de l'A400M, Premium AEROTEC produit aussi la cloison de pressurisation du B787 "Dreamliner" avec la technologie VAP®.

Hans Lonsinger, Président-directeur général de Premium AEROTEC, envisage d'étendre l'application de cette technologie à d'autres secteurs, par exemple le transport, l'industrie mécanique ou encore l'énergie. "La technologie VAP® est unique au monde ; elle ne va pas seulement définir de nouvelles références dans le monde de la construction aéronautique mais va s'imposer dans d'autres secteurs de l'économie", a-t-il expliqué.