Haut fourneau - Définition

La liste des auteurs de cet article est disponible ici.

Capacités et production

À titre indicatif, en 1806, la production de fonte dans un haut fourneau est de 4 tonnes/jour, en 1850 elle passe à 15 tonnes/jour. En 1974, le haut fourneau 4 d'Arcelor Dunkerque, avec ses 14 m de diamètre au creuset (ce diamètre est la donnée la plus significative pour juger la capacité) s'adjuge le record européen. Il peut fournir plus de 10 000 tonnes de fonte par jour.

Cependant, aujourd'hui, la plupart des hauts fourneaux, ont une taille légèrement plus petite, même si chaque rénovation d'un creuset est généralement une opportunité pour augmenter sa taille. Un diamètre de 11 m pour une production journalière de 6 400 t/jour est caractéristique d'un gros haut fourneau moderne. Ce tonnage correspond bien aux capacités des outils situés en aval, à l'aciérie.

Parallèlement à l'augmentation de la taille, l'abandon des minerais pauvres, comme la minette lorraine, a permis, à dimension égale, de quasiment doubler la production d'un haut fourneau.

Parmi les coproduits issus d'un haut fourneau, on peut citer :

- le laitier de haut fourneau, valorisé dans les travaux publics. Pour un haut fourneau fonctionnant avec des minerais de fer riches, on atteint généralement une proportion 317 kg de laitier de manière régulière pour 1 tonne de fonte produite.

- le gaz récupéré au gueulard, qui correspond à l'air chaud injecté au creuset, dont l'oxygène est devenu du monoxyde de carbone, est un bon combustible.

Il faut aussi mentionner le haut fourneau comme un outil de production du manganèse (par la production de ferromanganèse), du silicium (production de ferrosilicium) et du plomb. Actuellement, 30 % de la production de manganèse est issu de cette filière (le reste étant élaboré au four électrique). Pour le plomb, la proportion atteignait 71% en 1992.

Les réactions chimiques

Le haut fourneau est un réacteur chimique, dont le fonctionnement à contre-courant (les gaz montent alors que la matière solide descend) lui assure un excellent rendement thermique.

Réactions globales

Le principe est de réduire par le monoxyde de carbone les oxydes de fer présents dans le minerai de fer métal.

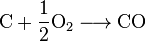

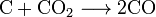

Production de l'agent réducteur CO (monoxyde de carbone) :

La réaction globale est la suivante :

-

Compte tenu de l'excès de carbone et de la température, il y a conversion de la totalité de l'oxygène en monoxyde de carbone.

Il est en fait produit par la succession des deux réactions suivantes :

-

puis

-

À partir de là, la réaction de réduction des oxydes de fer est la suivante :

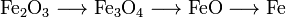

-

Le coke a donc deux fonctions :

- par combustion, il produit l'agent réducteur () par combustion notamment en sortie des tuyères. La réaction est fortement exothermique, on atteint des températures de 2 200 °C.

- Il consomme le dioxyde de carbone (CO2) produit par la réduction des oxydes de fer () pour régénérer l'agent réducteur (CO) des oxydes de fer.

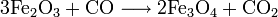

La réduction des oxydes de fer

Les oxydes de fer se réduisent suivant la séquence suivante :

L'enchainement de température au niveau de la cuve sont les suivants (en partant du haut de la cuve en fonction de la température :

- T > 320 °C

- 620 °C < T < 950 °C

- T > 950 °C

dans le bas de la cuve, il y a régénération de CO par la réaction de Boudouard () à une température d'environ 1 000 à 1 050 °C.