Circuit imprimé - Définition

La liste des auteurs de cet article est disponible ici.

Évolutions

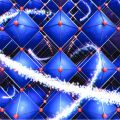

Avec la décroissance des coûts de fabrication, le nombre de couches utilisées par des circuits imprimés destinés à des applications grand public ne cesse d'augmenter. Alors que dans les années 1990, l'industrie automobile considérait que seuls des circuits imprimés mono-couche étaient industriellement acceptables, il n'est plus surprenant (en 2005) de rencontrer des circuits à quatre couches dans les appareils grand public, et de 10 à 14 couches pour des applications spécifiques. Généralement, on alterne des couches véhiculant les signaux et des couches plus homogènes (plan de masse et plan d'alimentation) afin de distribuer les tensions d'alimentation sur toute la carte et améliorer la compatibilité électromagnétique (en abrégé, CEM). Les différentes couches sont interconnectées par des trous métallisés appelés vias. Des techniques récentes permettent de réaliser des vias borgnes (ne traversant pas toutes les couches) et même des vias enterrés (ne débouchant pas sur les couches externes).

Avec le besoin de réduction de la taille, le circuit imprimé planéiforme peut être un obstacle à l'intégration. On observe donc l'utilisation de circuits imprimés flexibles (flex circuits) qui peuvent être tracés sur un support souple (généralement avec seulement une ou deux couches de cuivre). Un environnement où le circuit flexible est courant est celui des appareils photographiques où cela permet de contourner les contraintes de placement qui sont imposées par l'optique et le design industriel. Mais des raisons de coût peuvent également amener les industriels à choisir cette technologie de circuits souples : bien que plus chers à la fabrication, ils offrent l'indéniable avantage de ne nécessiter aucun système de connectique pour l'interconnexion entre différentes cartes, économisant par là même la main d'œuvre et la matière de cette opération, et fiabilisant l'ensemble.

Le détail des techniques de circuit imprimé a évolué avec l'apparition du CMS (composant monté en surface) qui a permis de réduire considérablement la taille des composants. De ce fait, la miniaturisation a induit l'augmentation des fréquences d'utilisation, la diminution des tensions utilisées et de la chaleur produite par le passage du courant électrique, mais ceci a imposé des adaptations spécifiques comme l'augmentation du nombre moyen de traversées mais aussi l'apparition de traversées « in-pad » (faites au laser), c'est-à-dire intégrées dans la plage où le composant vient se braser. Cette technique permet également d'éviter une fuite de soudure au montage des composants.

Dans certains cas extrêmes, le support peut sortir totalement de l'ordinaire (tout en reprenant les mêmes principes). Par exemple, certaines applications militaires ou spatiales qui sont soumises à des environnements thermiques très éprouvants utilisant des circuits imprimés en céramique.