Coke (charbon) - Définition

La liste des auteurs de cet article est disponible ici.

Histoire

Le démarrage

C’est le risque de pénurie de charbon de bois qui oblige l’industrie métallurgique anglaise à rechercher une autre matière première. L’idée est d’utiliser le charbon de terre. Or, à l’état brut celui-ci est impropre aux utilisations de cette industrie.

La date de l’invention du coke n’est pas réellement connue et l’on trouve dans la littérature diverses dates. Le grand métallurgiste allemand du XIXe siècle, Ledebur, mentionne un dépôt de brevet par l’anglais Dudd Dudley en 1619. Jacques Corbion, dans son dictionnaire sur les hauts-fourneaux précise très clairement que la date est très variable en fonction des sources. Il mentionne par exemple plusieurs dates de tentatives a priori non couronnées de succès : 1612 (Sturtevant), 1619 (Dudley), 1631 (Buck), 1677 (Blavenstein).

Le nom et l’orthographe du coke fut longtemps variable. On trouve les noms suivants : coacks, coacs, coadks, coak, coaks, cock, cocke, coghes, cook, coque, coucke, couke, cowkes, koacks, koak, kock, koeks.

Le développement réel de la production de coke aura lien à la fin du XVIIIe siècle. C’est notamment le remplacement du charbon de bois par le coke par Abraham Darby qui lança son utilisation industrielle.

L’évolution des moyens de productions

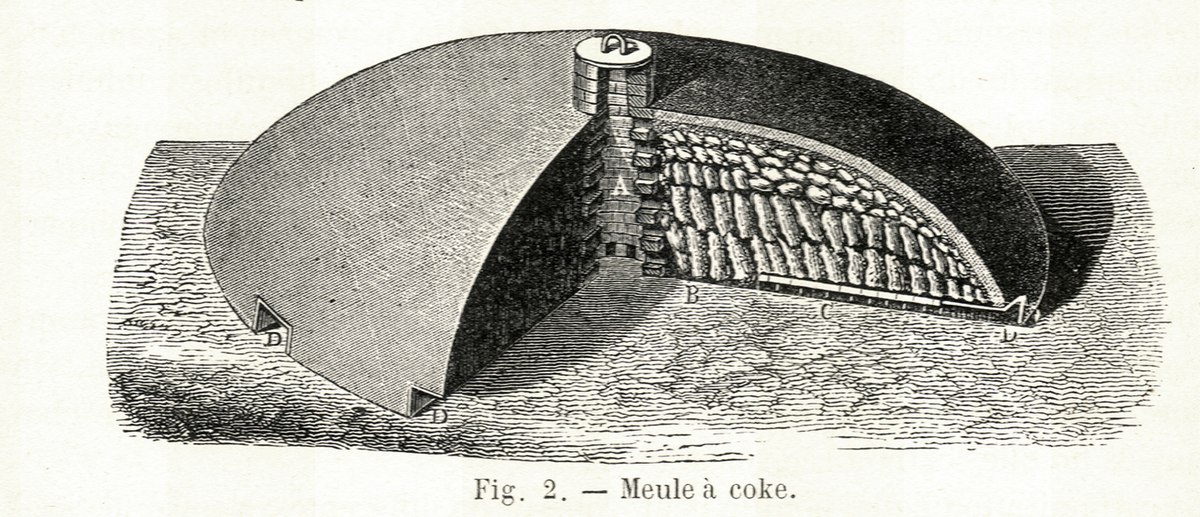

La combustion en meule

La méthode de fabrication la plus ancienne est la combustion en meule. La méthode est identique à celle de la combustion en meule pour la fabrication du charbon de bois :

« Dans les plus anciennes meules, disposées à peu près comme les meules de bois dans les forêts, la houille est réduite en morceaux d’un décimètre cube qu’on range de façon à former un tertre conique, qu’on recouvre de paille et de terre franche humectée. Ce tertre contient 7500 kilog., de combustible. Au bout de quatre jours de feu, on obtient 40 p. 100 de coke, qu’on éteint en l’arrosant d’eau… »

— M. J. Girardin

Ce procédé, issu de la fabrication du charbon de bois ne donne pas de bon résultats et ne peut être utilisé qu’avec des morceaux de charbon de grosse dimension. Un premier perfectionnement a consisté en l’installation une cheminée en brique au milieu de la meule. Girardin attribue cette invention au métallurgiste britannique Wilkinson.

La combustion en four

Ensuite, les producteurs utilisèrent des fours simples. Le four Schaumburg était constitué d’un simple mur d’enceinte sans voûte. Girardin décrit un four constitué d’un simple cylindre en terre ou en fonte qui ne permet que la fabrication d’un coke à usage « domestique » et impropre aux utilisations métallurgiques.

Les besoins croissants de l’industrie métallurgique font que les fours se perfectionnent. Ces fours améliorés ont les caractéristiques suivantes : chambres étroites, chauffées de l’extérieur. Ils sont chauffés par les gaz qui se dégagent de la carbonisation et qui sont brûlés dans les carmeaux constituant le système de chauffage. On remarquera que ces caractéristiques sont celles du four actuel décrit dans cet article.

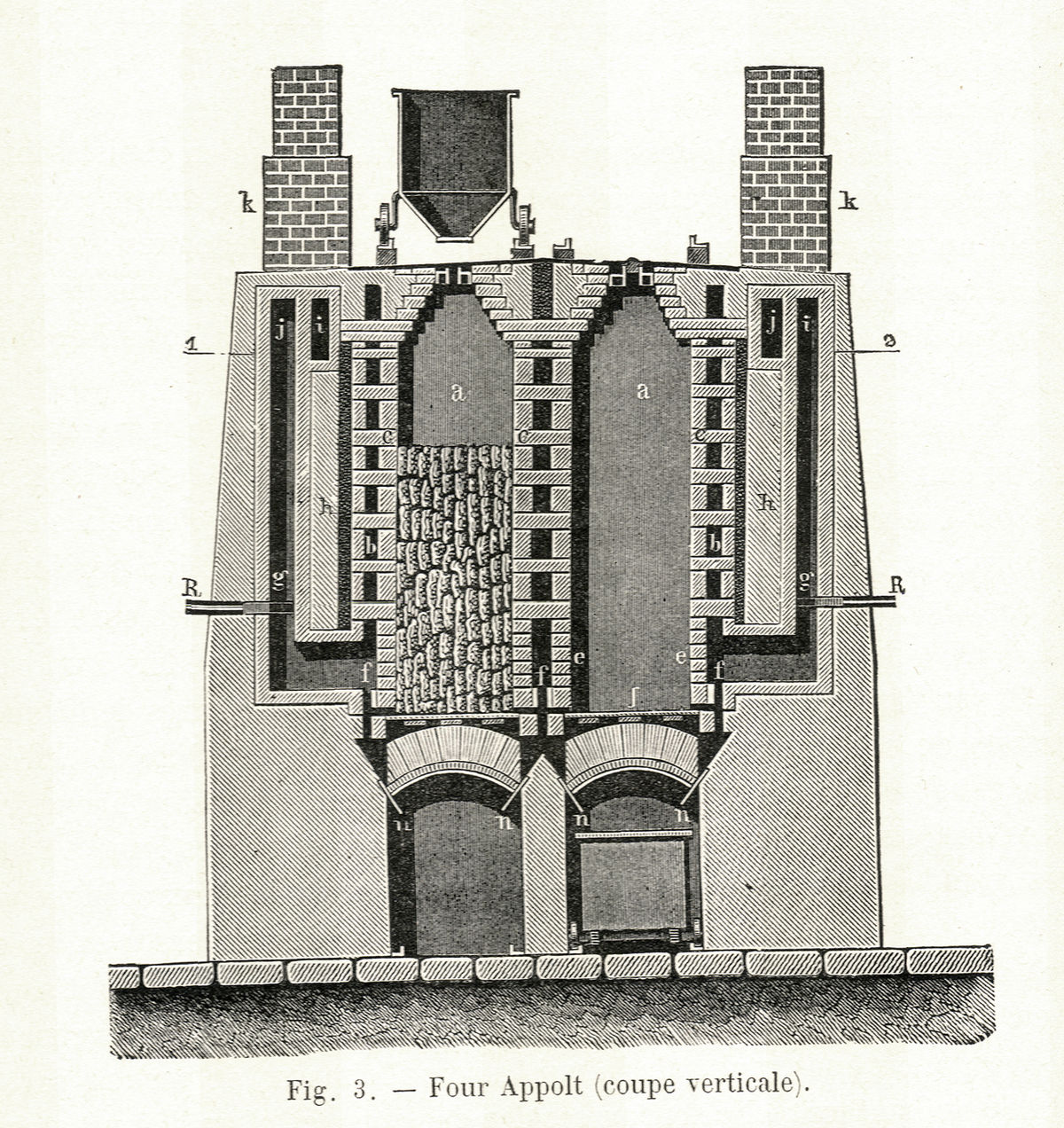

À partir de ces caractéristiques plusieurs conceptions ont vu le jour. Les fours à remplissage vertical comme par exemple le four Appolt. D’après Ledebur ce type de four avait de gros avantages techniques mais le gros désavantage de coûter plus cher lors de la construction et des réparations.

Les fours à remplissage horizontal comme les fours Haldy, François-Rexroth ou Coppée.

« Four François-Rexroth : … Les gaz sortent de la cornue par 14 ouvertures latérales et descendent par autant de carmeaux latéraux verticaux séparés les uns des autres par des cloisons très minces qui procurent aux parois du four une très grande solidité… de ces carmeaux les gaz arrivent sous la sole qu’ils parcourent deux fois dans toute la longueur, puis dans une galerie souterraine d’où ils vont à la cheminée. »

— Adolf Ledebur

Un perfectionnement important est la récupération des sous-produits (goudron, ammoniac). Ce serait François Carvès en 1867 qui fit une des premières installations de ce type de four à Saint-Étienne.