Pont d'Aquitaine - Définition

La liste des auteurs de cet article est disponible ici.

Caractéristiques

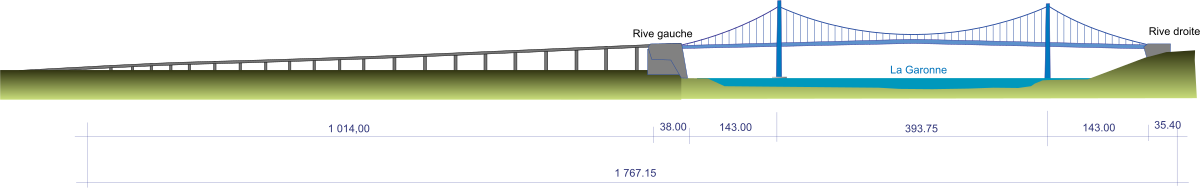

Si l'on ne considère que la portée de sa travée centrale, 393,75 m, le pont d'Aquitaine, bien que le deuxième plus grand pont suspendu français derrière le pont de Tancarville reste un ouvrage modeste. Il se situe en effet en 2008 au-delà du 80e rang mondial dans le classement des ponts suspendus.

Toutefois il est prolongé, sur la rive gauche, par un viaduc de 1 014 m, ce qui le porte au 8e rang français en termes de longueur de ponts, toutes catégories confondues.

Acteurs

Les différents acteurs, de la conception à la réalisation, pour chacune des phases de travaux qui ont jalonné la vie de cet ouvrage, sont les suivants.

| Rôle | Nom |

| Maître d'ouvrage | État |

| Maître d'œuvre | Direction Départementale de l'Équipement de la Gironde |

| Architecte | Albert Laprade |

| Construction (1967) | |

| Génie civil | Boussiron - Fougerolle - G.T.H. - dragages et travaux publics - G.T.M. - S.G.E.- CITRA - Chantiers Modernes - Campenon-Bernard |

| Construction métallique | Baudin-Châteauneuf (pilote), Fives-Lille-Cail, C.F.E.M., Forges et Ateliers du Creusot (Schneider) et Daydé |

| Rénovation | |

| Construction en groupement | Baudin-Châteauneuf |

| Dumez | |

| GTM Construction | |

| Remplacement du système de suspension (2002) | |

| Acier des câbles | Bridon International |

| Hydraulique | Enerpac |

Remplacement de la suspension en 2002

Des ruptures de fils menaçant tout l'ouvrage

Conformément au « dogme » en vigueur en France à l’époque de la construction, les fils n’ont pas été galvanisés. Ils ont fait l’objet d’une protection individuelle et d’ensemble par des produits traditionnels, dont la durée de vie n’était pas à l’échelle de celle attendue de l’ouvrage.

Dès 1979, on a pu constater, lors d’une inspection détaillée, 14 ruptures de fils, ce qui n’était pas alarmant. En 1984, 68 ruptures de fils et 178 en 1993. Entre 1995 et 1998, la surveillance visuelle a permis de constater une évolution significative. C’est surtout la concentration des ruptures au voisinage d’un nombre restreint de colliers qui était inquiétante.

Il est apparu très vite que l’état de corrosion constaté en 1998 n’était qu’une étape d’un processus qui, si rien n’était fait, conduisait inéluctablement à la ruine de l’ouvrage. Une réparation partielle ne pouvait être envisagée, pas plus qu’une opération de nature à arrêter net en l’état le processus de corrosion pour assurer la pérennité de la résistance résiduelle des câbles.

La seule remise en état envisageable pour assurer la conservation de l’ouvrage à long terme était le remplacement complet de la suspension. La vitesse d’évolution des dégradations conduisait à penser qu’il était nécessaire de procéder à ce remplacement immédiatement, compte tenu notamment du temps nécessaire pour mener à bien cette opération.

Il fut donc décidé en 1998 de remplacer la suspension et de profiter de l’opération pour déporter la suspension neuve par rapport à l’ancienne pour rendre possible l’affectation au trafic de la pleine largeur disponible entre les montants des pylônes (20 m) pour permettre l’exploitation du tablier à 2 x 3 voies, supportant un trafic de plus de 100 000 véhicules-jour.

Les travaux

La suspension existante fut remplacée par une suspension excentrée de 2 m à l’extérieur du tablier. Les superstructures du tablier comportent :

- une chaussée de 20 m de largeur limitée par des glissières de type BN4 ;

- des pistes cyclables de 1,70 m de largeur, encadrées de deux garde-corps architecturés.

Le tablier est accroché aux suspentes par l’intermédiaire de consoles d’élargissement fixées sur les poutres de rigidité.

Au sommet des pylônes, les nouveaux câbles sont déportés de 2 m vers l’extérieur par rapport aux anciens, et à partir de ces points les câbles sont dirigés dans un plan vertical vers les points d’ancrage.

Une attention particulière a été portée cette fois-ci à la protection des câbles porteurs. Elle comporte plusieurs niveaux :

- D’abord une galvanisation à chaud des fils élémentaires composant les torons ;

- Un fil d’enveloppement en acier doux de 3,5 mm de diamètre qui sertit les torons et qui surtout sert de support au traitement de surface qui suit. Les fils d’enveloppement sont eux aussi galvanisés à chaud à 400 g/m2 et apportent leur zinc à la protection anti-corrosion ;

- Une gaine thermorétractable destinée à permettre la circulation d’air dans le faisceau ;

- Un système de déshumidification qui insuffle de l’air sec en tête de pylône et qui est rejeté au point bas des nappes, après contrôle de son taux d’humidité, afin d’asservir la commande de ventilation à la situation rencontrée.

Les travaux se sont déroulés de 2000 à 2005. La principale difficulté a été le travail sous circulation, qui a nécessité une importante préfabrication des pièces.