Pile à combustible à oxyde solide - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Introduction

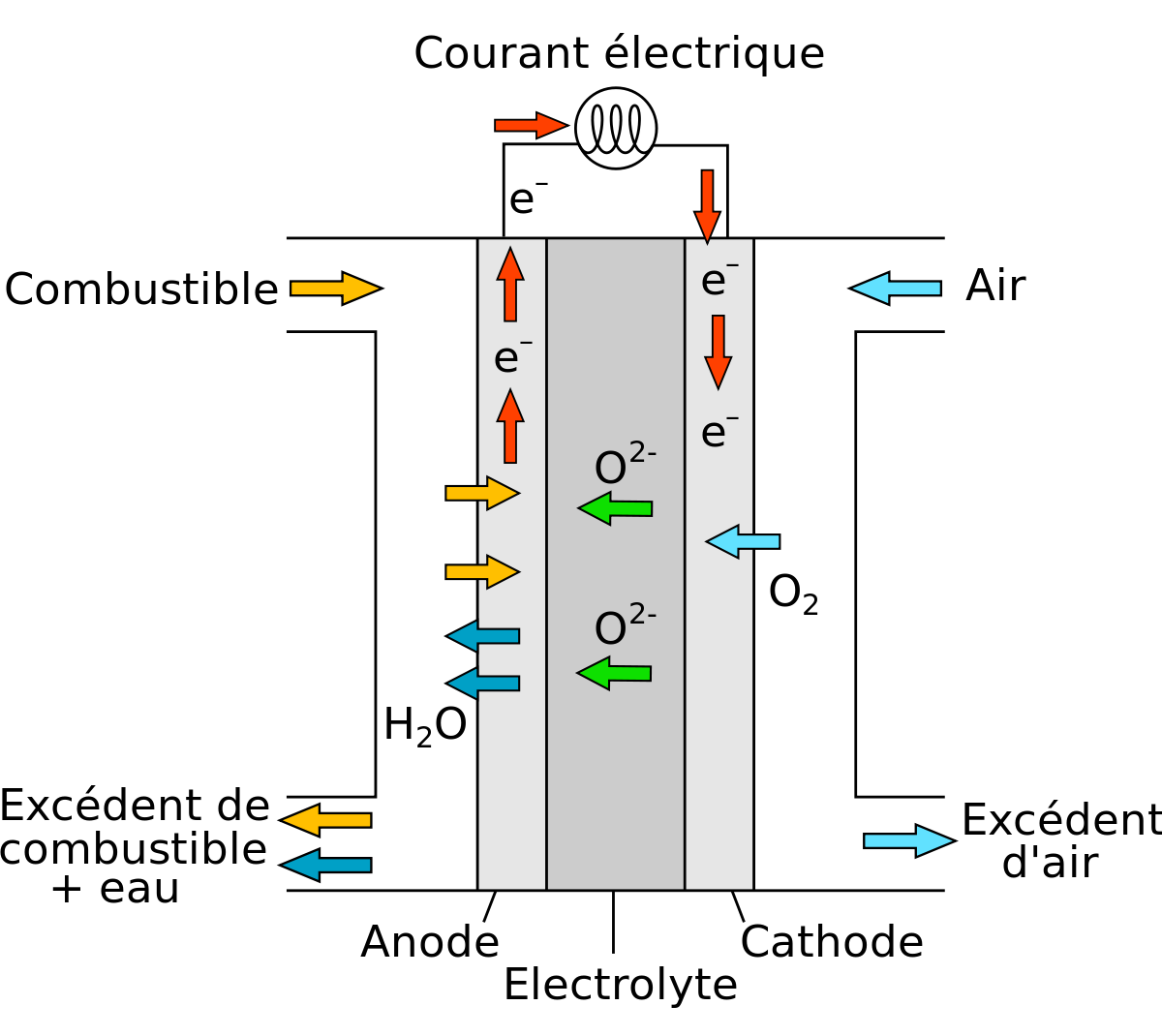

Les piles à combustibles à oxydes solides (ou SOFC selon l'acronyme anglais de Solid oxide fuel cells) sont prévues essentiellement pour les applications stationnaires avec une puissance de sortie allant de 1 kW à 2 MW. Elles fonctionnent à très hautes températures, typiquement entre 700 °C et 1 000 °C (973 et 1273 K). Leurs rejets gazeux peuvent être utilisés pour alimenter une turbine à gaz secondaire afin d'accroître le rendement électrique. Le rendement peut atteindre les 70 % dans les systèmes hybrides, appelés systèmes à chaleur et puissance combinées (en anglais : combined heat and power device ou CHP). Dans ces piles, les ions oxygène sont déplacés au travers d'un oxyde solide pris comme électrolyte à haute température afin de réagir avec l'hydrogène du côté anode. En raison de la haute température de fonctionnement des SOFC, il n'y a pas besoin de catalyseur onéreux, ce qui est le cas des piles à combustible à membrane échangeuse de protons (du platine par exemple). Ce qui signifie que les SOFC ne subissent pas d'empoisonnement catalytique par le monoxyde de carbone, et cela en fait par conséquent des piles hautement adaptables. Les SOFC ont été utilisés avec du méthane, du propane, du butane, du gaz de fermentation, de la biomasse gazéifiée et des vapeurs de peinture. Cependant, les composés soufrés présents dans le combustible doivent être éliminés avant de pénétrer dans la pile, ce qui peut être aisément fait grâce à un lit de charbon actif ou un absorbant à base de zinc.

L'expansion thermique demande un chauffage lent et uniforme à son début. Typiquement, 8 heures ou plus sont nécessaires. Des géométries micro-tubulaires permettent de raccourcir les temps de démarrage, typiquement jusqu'à 13 minutes .

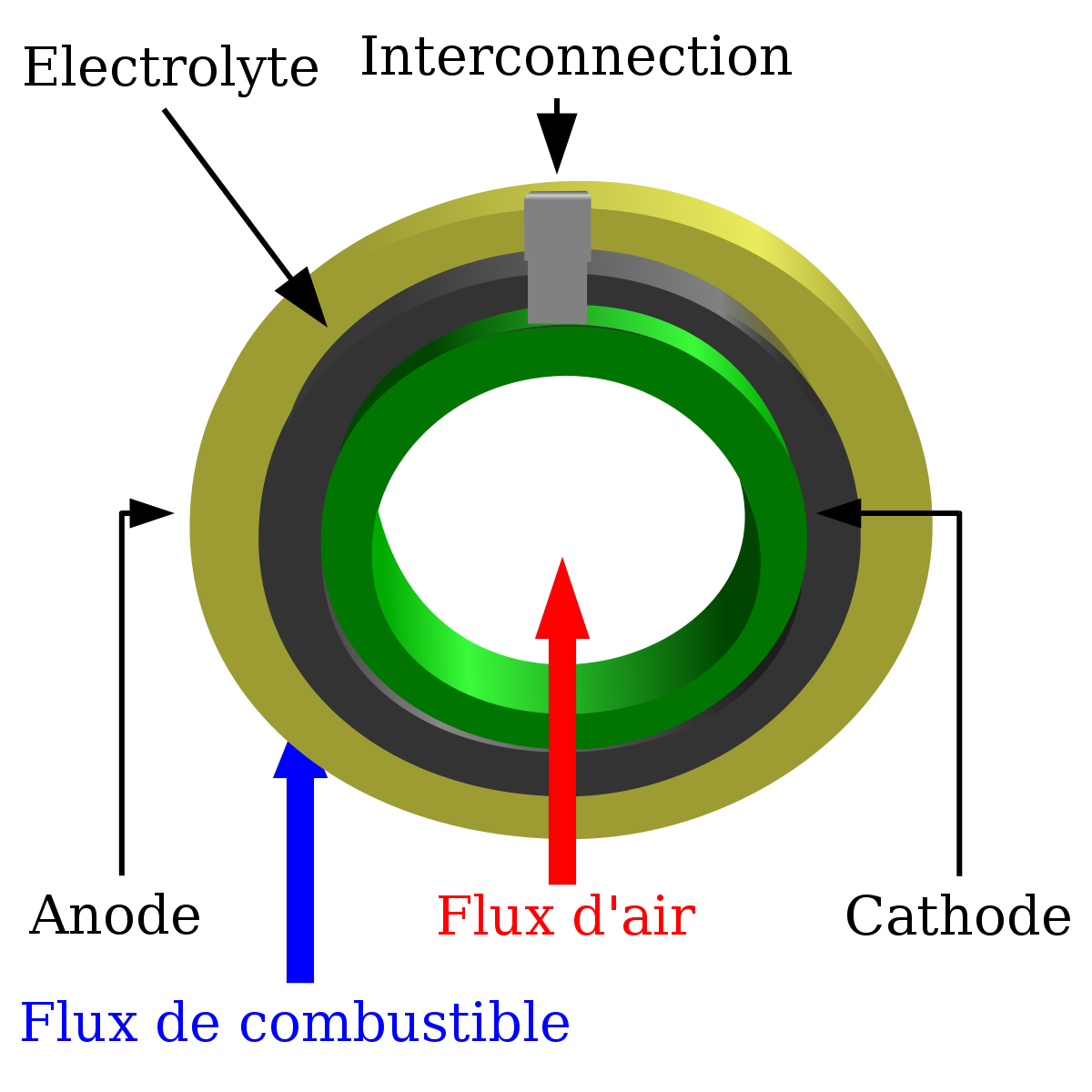

Contrairement à la plupart des autres types de piles à combustible, les SOFC peuvent avoir de multiples géométries. Une géométrie plane est le type de géométrie en sandwich employée par la plupart des piles à combustible, dans laquelle l'électrolyte est "sandwichée" entre les électrodes. Les SOFC peuvent être construites selon une géométrie tubulaire par laquelle l'air ou le combustible est amené à passer à l'intérieur du tube et l'autre gaz par l'extérieur. Le profil tubulaire est avantageux car il y est plus facile de sceller le combustible et de le séparer de l'air que dans une géométrie plane. La performance de la géométrie plane est actuellement plus importante que celle de la géométrie tubulaire cependant, en raison de sa plus faible résistance.

La recherche sur les SOFC

La recherche est actuellement orientée vers les SOFC fonctionnant à "basse" température (vers 600 °C) dans le but de décroître les coûts, en permettant l'utilisation de matériaux métalliques avec de meilleurs propriétés mécaniques et une meilleure conductivité thermique.

La recherche vise aussi à réduire les temps de démarrage afin d'implémenter les SOFC dans des applications mobiles. En raison de leur flexibilité vis-à-vis des combustibles utilisés, elles sont susceptibles de fonctionner avec du gazole partiellement reformé, ce qui en fait des unités auxiliaires potentielles pour certaines applications (camions réfrigérés).

Certaines grandes firmes développent des SOFC comme unités auxiliaires dans les automobiles. Des SOFC à hautes-températures généreront l'électricité nécessaire pour un moteur afin de le rendre plus petit et plus efficace. Les SOFC marchent avec le même gazole ou essence que le moteur aidé, et conserveront le conditionnement de l'air et les autres systèmes électriques nécessaires en marche lorsque le moteur ne fonctionne pas (arrêts aux feux de signalisation, par exemple). D'autres produisent des SOFC par sérigraphie sur des matériaux céramiques peu chers, ou des turbines à gaz hybrides consommant du gaz naturel pour des applications de génération de puissance allant jusqu'au mégawatt (firme Rolls-Royce ).

Certaines industries développement une SOFC à bas coût et à basse température (500 à 600 °C) utilisant un oxyde de cérium et gadolinium en remplacement des actuelles céramiques industrielles standard (zircone stabilisée à l'yttrium), et qui permet d'utiliser de l'acier inoxydable afin de supporter la céramique.

Actuellement, des chercheurs du laboratoire "Sciences chimiques de Rennes", en collaboration avec une équipe de l'Institut Laue Langevin, à Grenoble, et de l'université de Kyoto, au Japon, ont mis au point un nouvel oxyde qui ouvre la voie à des piles plus efficaces encore.

Le nouveau composé est un oxyde constitué de fer et de strontium, de formule chimique SrFeO2. Son énorme atout, c'est justement de pouvoir réagir avec ces mêmes ions oxygène dès 280 °C. Il prépare l'arrivée de piles à la fois plus robustes dans le temps et moins gourmandes en chaleur pour fonctionner.