Filtres et filtration en milieu industriel - Définition

La liste des auteurs de cet article est disponible ici.

Séparation des particules et de la veine d’air

La veine d’air chargée de poussières doit en être débarrassée avant d’être rejetée à l’atmosphère. La performance d’un séparateur se mesure principalement par son rejet, exprimé souvent en mg/m^3. Il est essentiel de retenir que même si au cours des dernières décennies des progrès considérables ont été réalisés, un taux de rejet nul est impossible à atteindre.

La législation n’autorise le rejet d’air filtré dans des locaux accueillant du personnel qu’avec des précautions particulières qui ne sont pas évoquées dans le présent article.

On distingue quatre grands types de filtration. Les liens suivants amènent aux articles présentant plus en détail ces éléments.

- Filtration mécanique

- Électrostatique

- Filtration humide

- Filtration sèche

Filtration mécanique

La séparation mécanique conjugue l’utilisation de deux phénomènes :

- L’inertie des particules très supérieure à celle de l’air, mise en œuvre par un brusque changement de direction

- La gravité qui permet aux particules de s’écouler naturellement de haut en bas.

A partir de ces principes élémentaires, on peut obtenir l’effet recherché par trois types principaux d’équipements :

- Les chambres de décantation

- Les cyclones

- Les multi-cyclones

Une attention particulière doit être portée à l’étanchéité du système d’extraction des poussières. Toute fuite provoque une entrée d’air toujours fortement préjudiciable à l’efficacité de la captation, pouvant aller jusqu’à la rendre nulle.

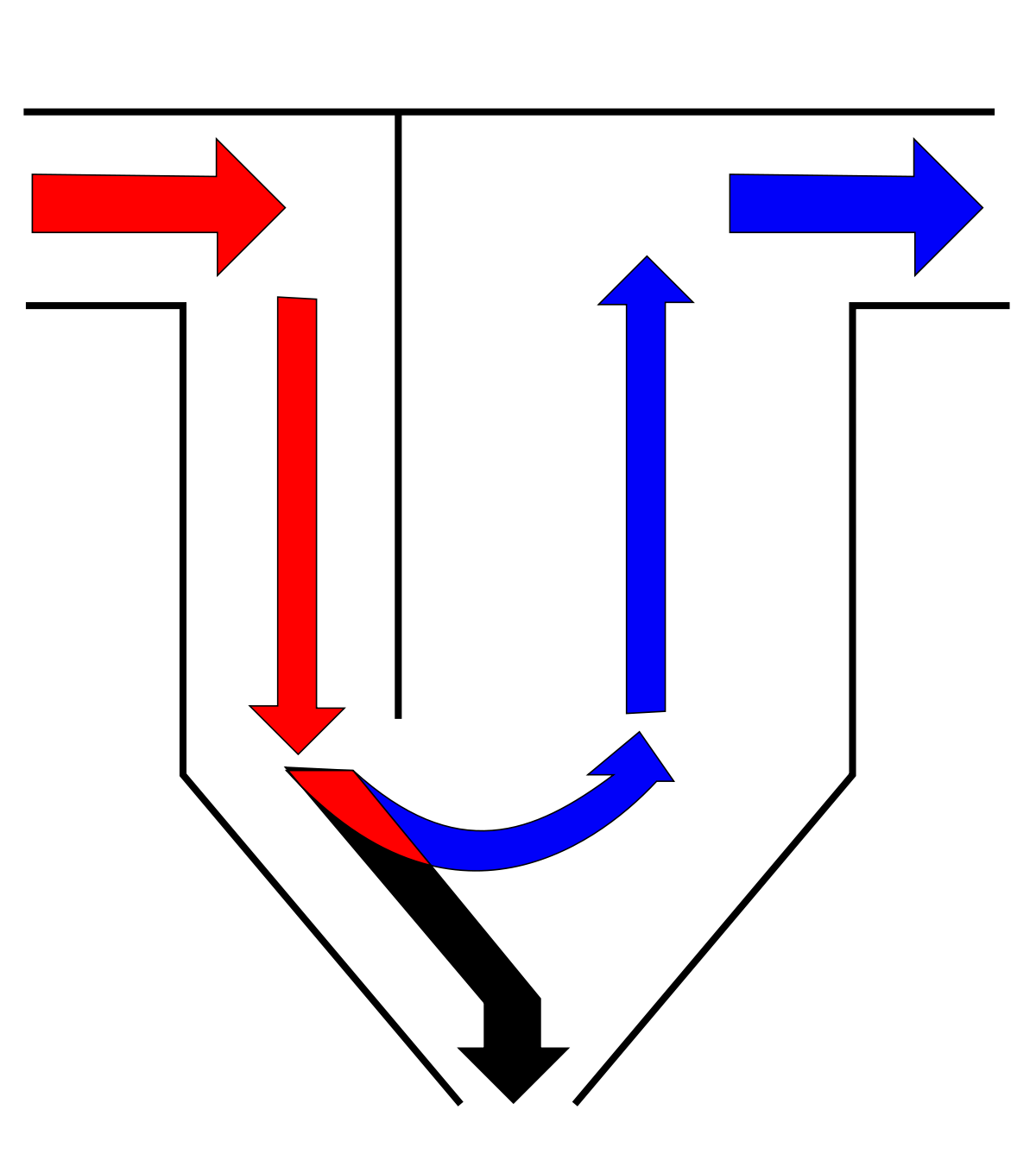

Chambres de décantation

La veine d’air débouche dans une enceinte à deux circuits, l’un descendant, l’autre ascendant. Pour obtenir les meilleurs résultats, la vitesse dans le circuit descendant doit être de l’ordre de 10 m/s, celle dans le circuit ascendant de l’ordre de 3 à 5 m/s. Lors du changement de direction en partie basse les particules ont tendance à se séparer de la veine d’air du fait de leur inertie. Elles descendent ensuite sous l’effet de la gravité vers le système d’extraction étanche à l’air.

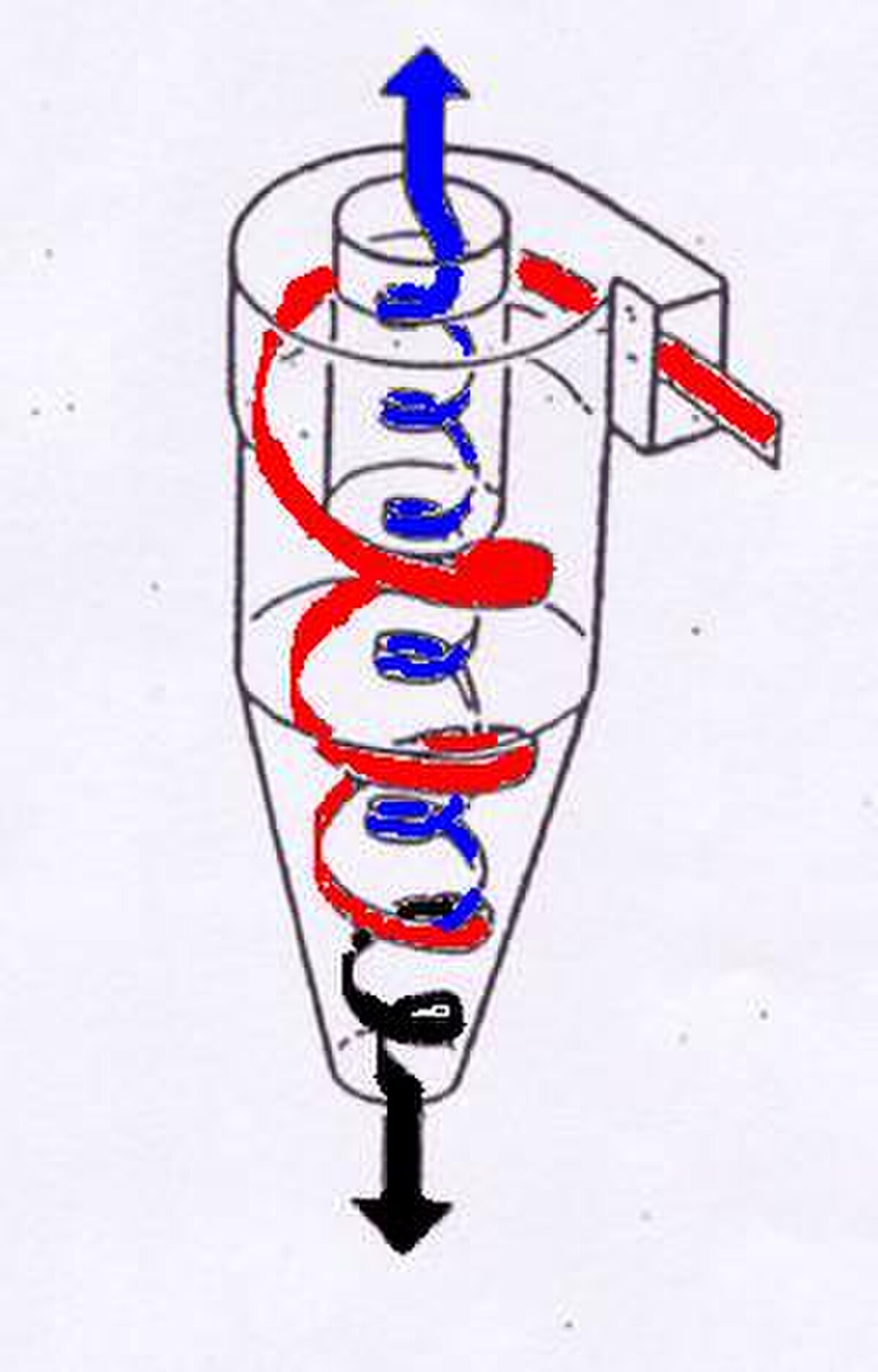

Cyclones

Le cyclone améliore considérablement le système de la chambre de décantation en ajoutant à l’inertie due au poids des particules, celle de la force centrifuge. Ce résultat est obtenu en animant la veine d’air par un mouvement de rotation, avant le changement de direction.

Les dimensions d’un cyclone sont directement liées au débit d’air à traiter. À débit égal, on peut faire varier les performances de l’appareil en jouant sur les rapports des dimensions. On peut en effet dans certain cas rechercher une efficacité moindre pour maîtriser les particules qui traverseront l’appareil.

Le cyclone utilise la force centrifuge. À vitesse tangentielle égale, la force centrifuge diminue quand le diamètre augmente. Quand les débits deviennent importants, la taille obtenue pour le cyclone ne permet plus d’atteindre les performances recherchées. Dans ce cas, on installe une batterie de plusieurs cyclones de plus petite dimension.

Pour plus de détails, consulter l'article sur les cyclones.

Multi-cyclones

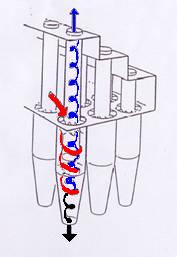

Rouge : Air Chargé

Bleu : Air Propre

Noir : Particules

Il s’agit de la juxtaposition de plusieurs cyclones dans un seul casing. Les entrées sont regroupées en partie supérieure, la rotation est obtenue par un système d’aubages, les sorties d’air traité et de particules collectées sont également regroupées dans un casing et dans une trémie unique.

Les cyclones qui dans ce cas sont souvent appelés cellules ont des diamètres de l’ordre de 250 mm.

On peut trouver des multicyclones comptant de quelques cellules à plusieurs centaines.Électrostatique

Les poussières présentes dans la veine d’air sont ionisées puis piégées par l’action d’un champ électrique élevé créé entre une électrode collectrice et une électrode émissive. L’électrode collectrice est régulièrement mise en vibration pour récolter les poussières accumulées. Cette technologie présente une très bonne efficacité pour toutes les particules et permet de respecter 50 mg/m3 de poussières en rejet, voire 30 mg/m3 en adaptant le nombre de champs.

Filtration humide

Dans ce système l’abattement des poussières est obtenu par pulvérisation d’eau en fines gouttelettes. Ce système devenu marginal reste éventuellement utilisé du fait de son insensibilité aux variations de température et à la présence de particules incandescentes.

Filtration sèche

La filtration voie sèche consiste à faire traverser un média par la veine d’air chargée de poussières. Lors du passage, les particules sont retenues par le média et, surtout, par la couche de poussières déjà déposées préalablement. Cette couche est appelée gâteau. De façon à en maîtriser l’épaisseur, les appareils sont équipés d’un système de décolmatage qui assure le nettoyage séquentiel du média.

Les matériaux utilisés pour la confection des médias filtrants sont généralement très sensibles à la température et encore plus aux particules incandescentes. Des précautions draconiennes doivent être prises sur cet aspect, tant en ce qui concerne l’exploitation que les travaux de maintenance.

Filtres à manches et à panneaux

Dans les filtres à manches ou à panneaux, le média filtrant est souvent un feutre, maintenu en forme par un mannequin, sorte de squelette métallique. Le plus souvent, la veine d’air traverse de l’extérieur vers l’intérieur de la manche ou du panneau, de sorte que les poussières se déposent à l’extérieur. Les surfaces installées se déterminent par le ratio débit/ surface, appelé vitesse de filtration, le plus souvent exprimé en m/mn. Sa valeur est généralement comprise entre 0,5 et 2 m/mn.

Filtres à cartouches

Les filtres à cartouches sont d’un principe très proche du filtre à manches, à ceci près que le média possède une rigidité propre rendant inutile la mise en place d’un mannequin. Cette rigidité est généralement obtenue par plissage. Certains médias sont aussi réalisés par frittage. Tous les filtres à cartouches ne sont pas équipés de décolmatage. À ce jour, leur application est très limitée.

Comparatif

| Coût | Performance de séparation | Encombrement | Coût de la maintenance | |

|---|---|---|---|---|

| Décantation | Négligeable | Très Mauvaises | Important | Négligeable |

| Cyclone | Très faible | Mauvaise | Important | Négligeable |

| Multi-cyclone | Faible | Médiocre | Réduit | Faible |

| Électro-filtre | Important | Levé | Très important | Moyen |

| Filtres à manches | Élevé | Très élevé | Important | Important |

| Filtres à cartouches | Moyen | Très élevé | Réduit | Très important |