Émulsion - Définition

La liste des auteurs de cet article est disponible ici.

Les émulsions dans la pratique

Dans la vie quotidienne, de nombreux produits sont des émulsions. On peut noter les crèmes et autres cosmétiques. Mais aussi la mayonnaise.

Les émulsions naturelles

- Le lait.

- Des latex végétaux, en particulier, ceux de l'hévea brasiliensis (qui donne le caoutchouc naturel) et du castilla elastica.

- Le film hydrolipidique est un mélange de sébum et de sueur. C'est une émulsion qui protège la peau.

Les sauces émulsionnées

- La vinaigrette

- phase huileuse : huile

- phase aqueuse : vinaigre

- La vinaigrette est une émulsion instable. L'huile et le vinaigre ont tendance à se séparer.

- La mayonnaise

- phase huileuse : huile

- phase aqueuse : jaune d'œuf (composé pour moitié d'eau) et moutarde

- émulsifiant : la lécithine du jaune d'œuf est l'émulsionnant (tensio-actif)

- La mayonnaise est une émulsion stable.

- L'Aïoli

- phase huileuse : huile d'olive

- phase aqueuse : pulpe de l'ail

- A noter que le véritable aïoli se prépare seulement à l'ail et l'huile, et que les tensio-actifs se trouvent dans la pulpe d'ail.

- La sauce hollandaise et la sauce béarnaise

- Ce sont également des sauces émulsionnées selon le même principe mais chaudes.

De nombreuses recettes sont des émulsions, comme les œufs en neiges, les mousses, les préparations légères (génoises, sablés, ...)

Les cosmétiques

- Une crème hydratante

phase huileuse : huile et ingrédients solubles dans l'huile

phase aqueuse : eau et ingrédients solubles dans l'eau

émulsifiant

Toutes les crèmes hydratantes sont des émulsions.

L'industrie pharmaceutique

L'encapsulation des principes actifs, grâce aux émulsions doubles eau-huile-eau, permet de délivrer des substances avec une grande précision spatiale.

La technologie

Pour permettre de rendre une émulsion stable dans le temps, il est nécessaire de réduire la taille des particules de la phase discontinue (Loi de Stokes). Plus la taille recherchée sera petite, plus il faudra d'énergie pour l'obtenir. Il existe plusieurs appareils capables de réaliser une émulsion ; depuis l'agitateur jusqu'à l'homogénéisateur haute pression, en passant par le moulin colloïdal et le turbo émulsionneur. L'homogénéisateur haute pression est celui qui permet d'obtenir des tailles de particules les plus petites, puisqu'il peut obtenir des tailles inférieures à 500 nm. Le principe est simple : une pompe à pistons plongeurs va pousser le fluide à émulsionner à travers un orifice réglable, appelé groupe homogénéisant. Plus l'orifice sera faible, plus la pression affichée sera élevée. Au passage de cet obstacle le fluide subit différentes contraintes telle la turbulence, la cavitation, le cisaillement qui vont générer la dislocation des particules du fluide de la phase discontinue. Les homogénéisateurs haute pression sont utilisés dans l'industrie laitière depuis la fin du XIXe siècle (Inventeur Gaulin). D'autres industries utilisent aujourd'hui ces appareils, capables d'atteindre 1 500 bar en production continue (Niro Soavi) telles l'industrie des cosmétiques, l'industrie pharmaceutique et d'autres industries alimentaires (ingrédients, boissons, etc...). Les techniques microfluidiques permettent désormais d'obtenir des émulsions dont les tailles de gouttes sont mieux contrôlées.

Stabilité des émulsions

Les émulsions sont instables du point de vue thermodynamique, cependant elles peuvent être stable du point de vue cinétique sur une importante période, ce qui détermine leur durée de vie. Cette durée doit être mesurée, afin d’assurer la bonne qualité du produit pour le client final. “Emulsion stability refers to the ability of an emulsion to resist change in its properties over time.” D.J. McClements.

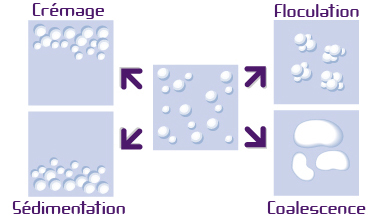

Phénomènes de déstabilisation d’une dispersion

Les déstabilisations peuvent être classes en deux phénomènes majeurs:

-

- Phénomènes migratoires : par lesquels la différence de densité entre la phase continue et dispersée entraînent une séparation de phase gravitationnelle : pour les émulsions on a essentiellement du crémage, (phase dispersée moins dense que la phase continue poussant celle-ci à migrer vers le haut).

- Phénomènes d’augmentation de taille: par lesquels la taille des gouttes augmente

-

- De manière réversible (floculation)

- De manière irréversible (agrégation, coalescence, mûrissement d’Ostwald)

Technique d’analyse de la stabilité physique

La diffusion multiple de la lumière couplée à un balayage vertical est la technique la plus employée pour suivre l’état de dispersion d’un produit, et par là même identifier et quantifier les phénomènes d’instabilité. Elle fonctionne avec les dispersions concentrées, sans dilution. Quand la lumière est envoyée dans l’échantillon, elle est rétrodiffusée par les particules / gouttes. L’intensité rétrodiffusée est directement proportionnelle à la taille et à la fraction volumique de la phase dispersée. Ainsi, les variations locales de concentration (crémage, sédimentation) et les variations globales de la taille (floculation, coalescence) sont détectées et suivies.

Méthodes d’accélération pour la prédiction de la durée de vie

Le processus cinétique de déstabilisation peut prendre du temps (jusqu’à plusieurs mois, voire plusieurs années pour certains produits) et ainsi, le formulateur doit utiliser des méthodes d’accélération, afin d’obtenir des durées de développement acceptables. Les méthodes thermiques sont les plus employées et consistent à augmenter la température afin d’accélérer les déstabilisations (en restant en deçà des températures critiques d’inversion de phase et de dégradations chimiques). La température n’affecte pas seulement la viscosité, mais également la tension interfaciale dans le cas des tensioactifs non-ioniques et plus généralement les forces d’interactions à l’intérieur du système. En stockant la dispersion à hautes températures, on simule les conditions de vie réelles d’un produit (par exemple un tube de crème solaire dans une voiture en été), mais également on accélère les processus de déstabilisation jusqu’à 200 fois. L’accélération mécanique incluant la vibration, la centrifugation et l’agitation, sont parfois utilisée. Elles soumettent le produit à différentes forces qui poussent les particules / gouttes les unes contre les autres, aidant ainsi au drainage du film. Cependant, des émulsions ne coalesceraient jamais sous une gravité normale, alors qu’elles le font sous gravité artificielle. De plus, des phénomènes de ségrégation de différentes populations de particules ont été mises en évidence en utilisant la centrifugation et la vibration.