Machine asynchrone - Définition

La liste des auteurs de cet article est disponible ici.

Principes généraux

Les courants statoriques créent un champ magnétique tournant dans le stator. La fréquence de rotation de ce champ est imposée par la fréquence des courants statoriques, c’est-à-dire que sa vitesse de rotation est proportionnelle à la fréquence de l'alimentation électrique. La vitesse de ce champ tournant est appelée vitesse de synchronisme.

L'enroulement au rotor est donc soumis à des variations de flux (du champ magnétique). Une force électromotrice induite apparaît qui crée des courants rotoriques. Ces courants sont responsables de l'apparition d'un couple qui tend à mettre le rotor en mouvement afin de s'opposer à la variation de flux : loi de Lenz. Le rotor se met donc à tourner pour tenter de suivre le champ statorique.

La machine est dite asynchrone car elle est dans l'impossibilité, sans la présence d'un entraînement extérieur, d'atteindre la même vitesse que le champ statorique. En effet, dans ce cas, vu dans le référentiel du rotor, il n'y aurait pas de variation de champ magnétique ; les courants s'annuleraient, de même que le couple qu'ils produisent, et la machine ne serait plus entraînée. La différence de vitesse entre le rotor et le champ statorique est appelée vitesse de glissement.

Lorsqu'il est entraîné au-delà de la vitesse de synchronisme — fonctionnement hypersynchrone — la machine fonctionne en générateur alternatif. Mais son stator doit être forcément relié au réseau car lui seul peut créer le champ magnétique nécessaire pour faire apparaître les courants rotoriques.

Un fonctionnement en générateur alternatif autonome est toutefois possible à l'aide de condensateurs connectés sur le stator, à condition qu'il existe un champ magnétique rémanent. On retrouve cette même problématique lorsqu'on cherche à faire fonctionner des machines à courant continu à excitation série en génératrice. À défaut, des dispositifs d'électronique de puissance et une batterie permettent d'amorcer le fonctionnement en génératrice autonome. Cette solution est mise en œuvre pour produire de l'électricité à l'aide d'éoliennes ou de groupes électrogènes, constitués d'une génératrice couplée à un moteur à combustion interne.

Glissement d'une machine asynchrone

Le glissement est une grandeur qui rend compte de l'écart de vitesse de rotation d'une machine asynchrone par rapport à une machine synchrone hypothétique construite avec le même stator.

Le glissement est toujours faible, de l'ordre de quelques pourcents : de 2 % pour les machines les plus grosses à 6 ou 7 % pour les petites machines triphasées, il peut atteindre 10 % pour les petites machines monophasées. Les pertes par effet Joule dans le rotor étant proportionnelles au glissement, une machine de qualité se doit de fonctionner avec un faible glissement.

- On désigne par

- On désigne par

La fréquence de synchronisme est toujours un sous-multiple entier de la fréquence du secteur

- En 50 Hz c'est un sous-multiple de 3000 tr/min, soit : 3000 ; 1500 ; 1000 ; 750 ; etc.

- En 60 Hz c'est un sous-multiple de 3600 tr/min, soit : 3600 ; 1800 ; 1200 ; 900 ; etc.

Soit

-

Le glissement correspond à la différence de vitesse entre le rotor et le champ statorique exprimée sous la forme d'un pourcentage de la fréquence de rotation.

-

Le glissement peut aussi être calculé à partir des vitesses angulaires

-

-

-

Plaque signalétique d'un moteur asynchrone

Exemple de plaque signalétique d'un moteur asynchrone triphasé industriel :

| Mot 3~ 50/60Hz | IEC34 | IP55 |

|---|---|---|

| MT90L24-4 | ||

| 1.5 / 1.75 kW | 1420 / 1710 tr/min | |

| 380-420 / 440-480 V - Y | 3.7 / 3.6 A | |

| 220-240 / 250-280 V - Δ | 6.4 / 6.3 A | |

| cos φ = 0.75 / 0.78 |

| Moteur triphasé utilisable en 50 et 60 Hz | Plaque établie conformément à la norme internationale IEC34 | Classement IP (Indice de protection) |

|---|---|---|

| Référence constructeur précisant notamment : - la taille de la carcasse moteur - le nombre de pôles | ||

| Puissance utile nominale | fréquence de rotation nominale | |

| Tension entre phase du réseau d'alimentation pour un couplage étoile | Courant de ligne nominal pour un couplage étoile | |

| Tension entre phase du réseau d'alimentation pour un couplage triangle | Courant de ligne nominal pour un couplage triangle | |

| facteur de puissance au régime nominal |

- Soit on dispose d'un réseau d'alimentation correspondant aux valeurs de tension de la troisième ligne et on doit réaliser un couplage étoile symbolisé par Y (cas le plus fréquent), soit on dispose d'un réseau d'alimentation correspondant aux valeurs de tension de la quatrième ligne et on doit réaliser un couplage triangle symbolisé par Δ. Sur la même ligne, la plaque signalétique indique pour chacun des couplages la valeur de l'intensité du courant de ligne qui sera absorbée au régime nominal.

- À l'aide de grandeurs électriques fournies : tensions entre phases, intensités des courants de ligne et facteur de puissance, il est possible de calculer la puissance active absorbée et d'en déduire le rendement de la machine fonctionnant au régime nominal.

En monophasé :

En triphasé :

Le rendement :

Variateur de vitesse

Un variateur de vitesse est un équipement électrotechnique alimentant un moteur électrique de façon à pouvoir faire varier sa vitesse de manière continue, de l'arrêt jusqu’à sa vitesse nominale. La vitesse peut être proportionnelle à une valeur analogique fournie par un potentiomètre, ou par une commande externe : un signal de commande analogique ou numérique, issue d'une unité de contrôle. Un variateur de vitesse est constitué d'un redresseur combiné à un onduleur. Le redresseur va permettre d'obtenir un courant quasi continu. À partir de ce courant continu, l'onduleur (bien souvent à Modulation de largeur d'impulsion ou MLI) va permettre de créer un système triphasé de tensions alternatives dont on pourra faire varier la valeur efficace et la fréquence. Le fait de conserver le rapport de la valeur efficace du fondamental de la tension par la fréquence (U1/f) constant permet de maintenir un flux tournant constant dans la machine et donc de maintenir constante la fonction reliant la valeur du couple en fonction de (ns - n) (voir § 3-4-2-1 ci-dessous).

Démarrage

Lors d'un démarrage d'une machine asynchrone, le courant peut atteindre plusieurs fois le courant nominal de la machine. Si l'application utilise un variateur ou un démarreur, c'est ce dernier qui se chargera d'adapter les tensions appliquées à la machine afin de limiter ce courant. En l'absence de variateur de vitesse, il existe plusieurs méthodes permettant de limiter le courant de démarrage. Elles ont été développées avant l'apparition de l'électronique de puissance mais sont encore utilisées de nos jours dans les installations anciennes ou par mesure d'économie pour des applications ne nécessitant pas de variateur en dehors du démarrage.

Démarrage sous tension réduite

Plusieurs dispositifs permettent de réduire la tension aux bornes des enroulements du stator pendant la durée du démarrage du moteur ce qui est un moyen de limiter l'intensité du courant de démarrage. L'inconvénient est que le couple moteur est également diminué et que cela augmente la durée avant laquelle la machine atteint le régime permanent.

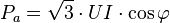

Démarrage étoile-triangle

Lors d'un démarrage étoile-triangle, la machine est d'abord connectée au réseau avec un couplage étoile, puis une fois démarrée, on passe sur couplage triangle. Le fait de démarrer avec un couplage étoile permet de diviser par la racine carrée de trois la tension appliquée. Ainsi, le courant maximal absorbé est trois fois plus faible que lors d'un démarrage directement avec un couplage triangle. Le couple de démarrage est lui aussi trois fois plus faible que lors d'un démarrage en triangle. La surintensité lors du passage étoile-triangle est inférieure au courant d'appel d'un démarrage effectué directement en triangle.

Réalisée simplement à l'aide de contacteurs, cette méthode de démarrage est très économique.

Démarrage par auto-transformateur

Dans ce mode de démarrage, le stator de la machine asynchrone est relié à un auto-transformateur qui permet d'effectuer un démarrage sous tension variable. La tension est progressivement augmentée, l'intensité du courant ne dépassant pas la valeur maximale désirée.

Démarrage résistif

Lors d'un démarrage résistif, on insère des résistances en série avec les enroulements statoriques ce qui a pour effet de limiter la tension à leurs bornes. Une fois le démarrage effectué, on court-circuite ces résistances. Cette opération peut être effectuée progressivement par un opérateur à l'aide de rhéostats de démarrage.

Démarrage à tension nominale

Démarrage rotorique

Lors d'un démarrage rotorique, des résistances de puissance sont insérées en série avec les enroulements du rotor. Ce type de démarrage permet d'obtenir un fort couple de démarrage avec des courants de démarrage réduits mais il ne peut être mis en œuvre qu'avec des machines à rotor bobiné muni de contacts glissants (bagues et balais) permettant les connexions électriques des enroulements rotoriques. Ces machines sont d'un prix de revient plus important que leurs homologues dits à « cage d'écureuil ».

Moteur Boucherot type α

Les moteurs Boucherot type α ont comme particularité d'avoir un stator divisé en deux. Un des stators est fixe, l'autre peut tourner d'un pas polaire. Le rotor, quant à lui, est doté d'une bague très résistive en son centre. Le démarrage se passe ainsi : dans un premier temps, on décale d'un pas polaire les deux stators. Les courants induits créés par chaque stator sont de directions opposées, ils se rebouclent donc au centre du rotor par la bague très résistive. Au fur et à mesure du démarrage, on décale le demi-moteur mobile afin que les courants induits qu'il crée soient dans le même sens que ceux du moteur fixe. À la fin, les courants créés par les deux demi-stators sont dans le même sens et ne passent plus par la bague très résistive.

Ce type de dispositif, bien que permettant de faire varier la résistance rotorique sans avoir recours à un rotor bobiné, n'est plus utilisé à cause de sa complexité.

Freinage

On distingue plusieurs types de freinage :

- Arrêt libre : (mise hors tension du stator)

- Arrêt contrôlé : Tension statorique progressivement passée à tension nulle

-

- Freinage hypersynchrone : lorsque la vitesse du rotor est supérieure à la vitesse du champ tournant, le moteur freine. Couplé à un variateur de fréquence qui diminue progressivement la vitesse du moteur on peut arrêter un moteur. Le couple de freinage est faible : la courbe du couple en fonction de la vitesse (voir ) pour différentes valeurs du glissement montre que le couple résistant n'est pas très important pour un glissement compris entre 0 et -1. Cette méthode n'est donc pas très efficace pour freiner rapidement une machine asynchrone.

- Arrêt par injection de courant continu : L'alimentation en courant continu du stator crée un champ fixe dans la machine qui s'oppose au mouvement. C'est la méthode la plus efficace pour freiner la machine, mais les contraintes en courant sont également très sévères. Le contrôle de l'intensité du courant continu permet de contrôler le freinage.

- Arrêt à contre-courant :

Le principe consiste à inverser deux phases pendant un court instant. Ceci est donc équivalent à un freinage hypersynchrone, mais à fréquence fixe. Le couple résistant est donc faible et le courant appelé est également très important (de l'ordre de 10 à 12 fois l'intensité nominale). La conséquence en est que les enroulements du moteur risquent un sur-échauffement : on peut prévoir des résistances supplémentaires afin de diminuer l'intensité. Enfin, avec cette méthode, le couple décélérateur reste négatif même lorsque la vitesse est égale à 0 tr/min, il faut donc prévoir de couper l'alimentation quand la vitesse est nulle (temporisation, contact centrifuge), sinon la rotation s'inverse.

- Freinage mécanique par électro-frein : ce système est constitué d'un frein à disque solidaire de l'arbre de la machine asynchrone et dont les mâchoires initialement serrées hors tension sont commandées par un électroaimant. Après alimentation de l'électroaimant, les mâchoires se desserrent laissant la rotation libre. La coupure de l'alimentation provoque le freinage. Ce dispositif aussi appelé « frein à manque de courant » est souvent prévu comme dispositif d'arrêt d'urgence .

Applications

- Traction électrique (Eurostar, TGV POS, TGV Duplex Dasye notamment)

- Propulsion des navires

- Machines-outils

- Ascenseurs

- Treuils

- Pompes

- Électroménager