Moteur-fusée à ergols liquides - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Le moteur-fusée à ergols liquides est un type de moteur-fusée utilisant des ergols liquides pour son fonctionnement.

Histoire

C'est dans les années 1900 que Constantin Tsiolkovski émit l'idée d'utiliser pour la première fois ce type de moteur pour l'exploration spatiale. Au début, dans les années 1920-1940, quelques pionniers testèrent plusieurs modèles de ce type de moteur. Parmi eux, on peut citer Pedro Paulet, qui fit fonctionner le premier ce type de moteur, Robert Goddard et Friedrich Tsander, puis depuis les années 1930 Sergueï Korolev et Valentin Glouchko issus du GIRD. En Allemagne, durant la Seconde Guerre mondiale, Wernher von Braun, Walter Dornberger qui développèrent les redoutables missiles V2. Durant la Guerre froide, la compétition entre les deux blocs permet l'apparition de moteurs et de véhicules de plus en plus élaborés avec les retombées que l'on sait : Spoutnik, Programme Apollo, Navette spatiale, Station spatiale internationale, Soyouz, etc.

Aujourd'hui, pratiquement tous les véhicules spatiaux, quelques avions expérimentaux et plusieurs missiles balistiques utilisent ce genre de moteur.

Profil interne

Le profil interne d'un moteur-fusée est la partie où les gaz brulent et s'échappent, il est constitué de trois parties: chambre de combustion, tuyère de Laval et tuyère. Les éléments constitutifs peuvent être faits en cuivre, point de fusion très bas mais à la conductibilité thermique très élevée qui permet de facilement évacuer la chaleur ; en acier inoxydable, résistant mieux à la chaleur ; en graphite, très bonne résistance à la chaleur.

Principe de fonctionnement et éléments constitutifs

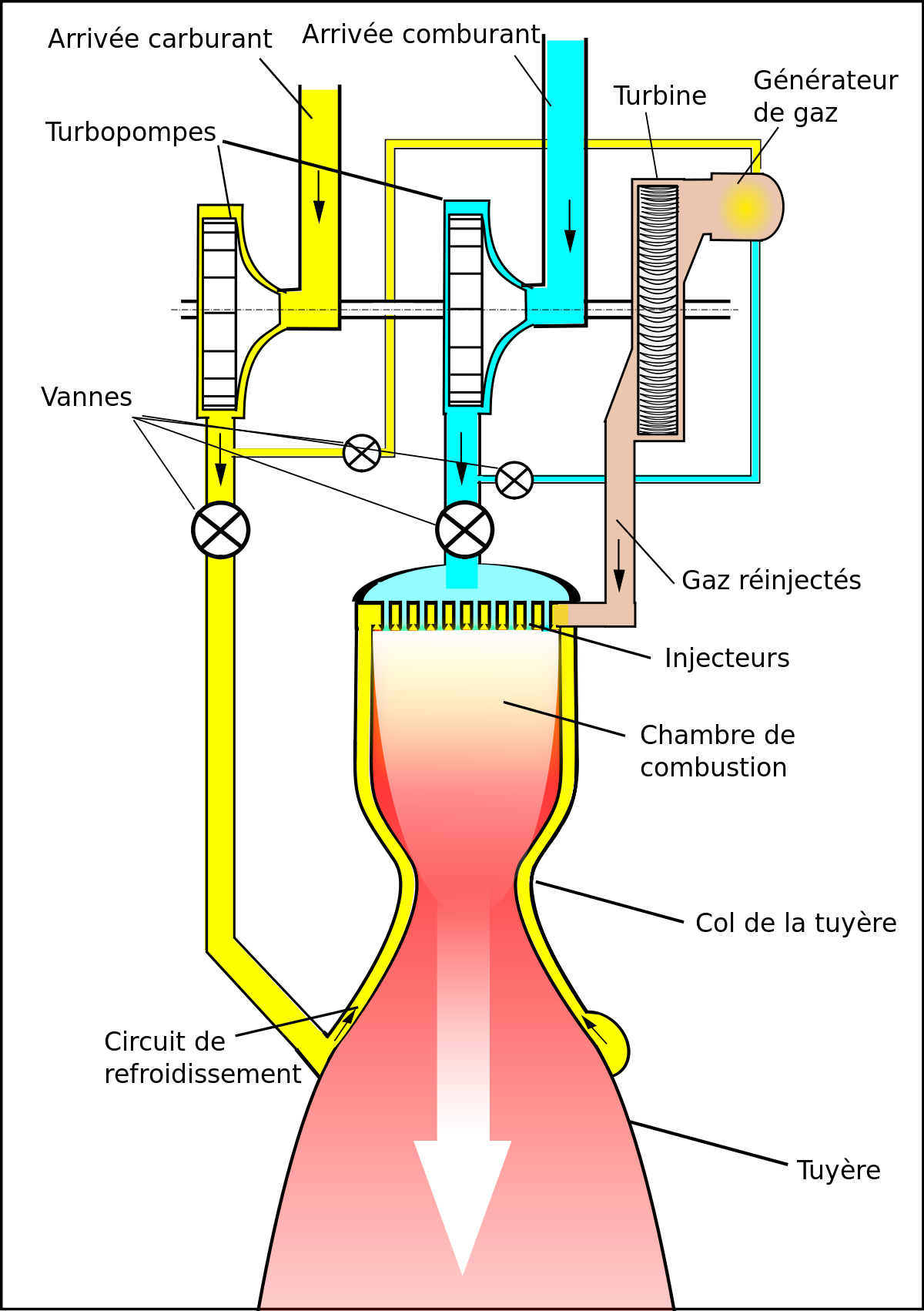

Ce type de moteur est le plus performant mais également le plus difficile à mettre en œuvre. Les ergols, stockés séparément, sont pompés par des turbopompes, elles-mêmes entraînées par une turbine à gaz, puis, le carburant circule autour du moteur pour le refroidir et est injecté avec le comburant par des injecteurs fixés sur une platine d'injection.

Système d'alimentation et injection

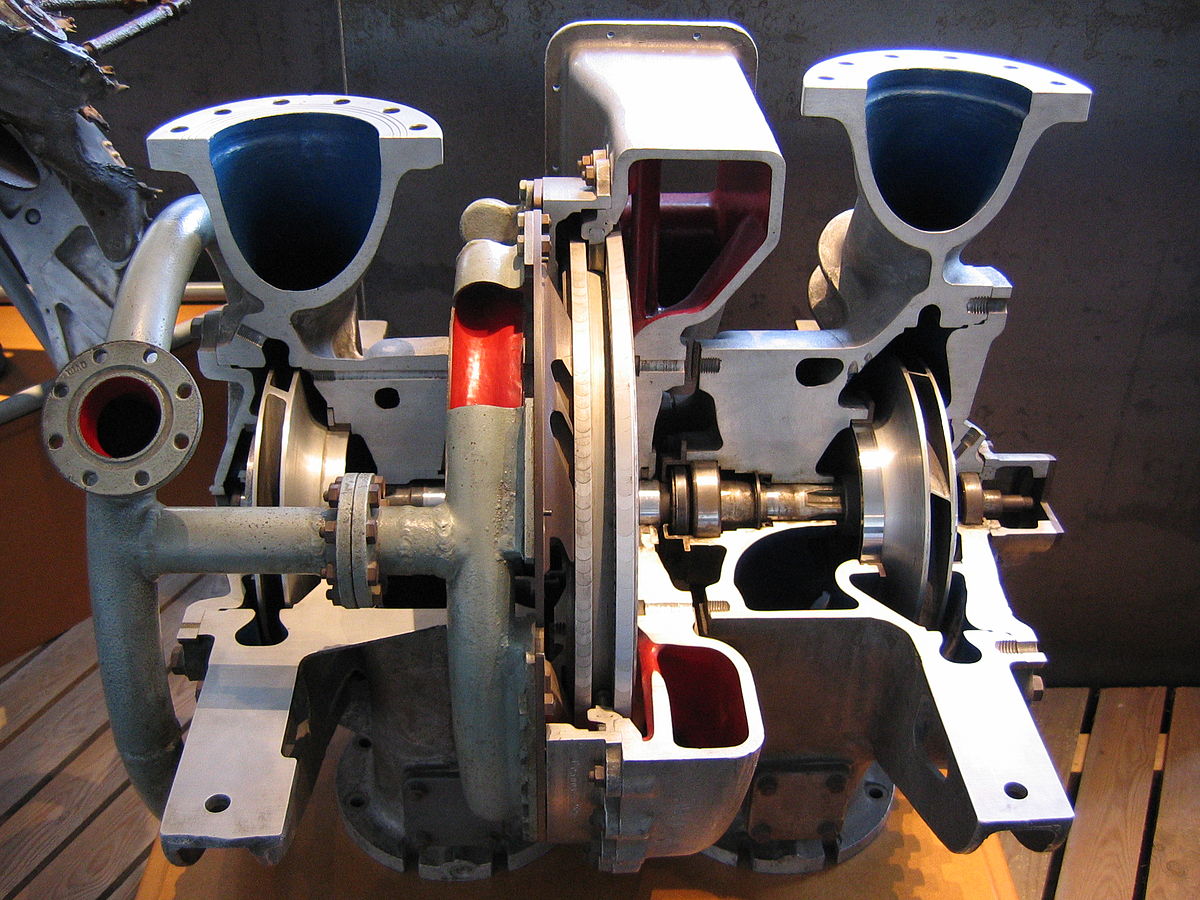

Le système d'alimentation est constitué d'une turbine à gaz actionnant les turbopompes montées coaxialement. La turbine fonctionne en brulant une partie des ergols qui sont ensuite réinjectés. En règle générale, les deux turbopompes sont entraînées par la même turbine, il se peut toutefois que les deux ergols ne possèdent pas sensiblement la même densité et nécessitent des vitesses de pompage différentes, on y remédie en couplant chaque turbopompe à une turbine indépendante. Les gaz d'échappement de la turbine à gaz peuvent soit continuer leur chemin vers la chambre de combustion, soit sortir du moteur par des ouvertures dédiées. La première variante est plus économe mais pose des problèmes dans la 'synchronisation' de la turbine et du moteur car la turbine à gaz est en quelque sorte tributaire du moteur étant donné qu'ils partagent le même système d'alimentation. Lorsque les gaz de la turbine sont éjectés du moteur, son fonctionnement est simplifié car alors la turbine peut fonctionner indépendamment.

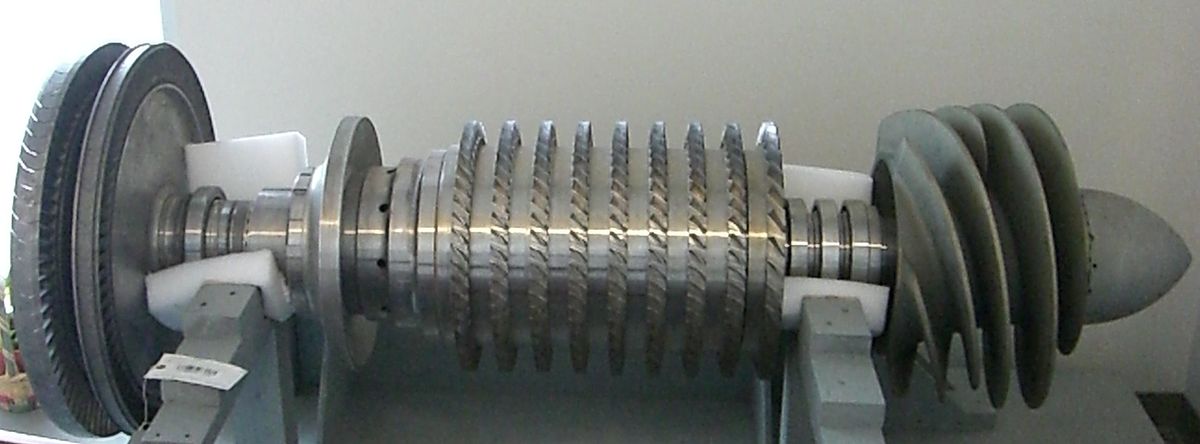

| ensemble turbine à gaz-turbopompes |

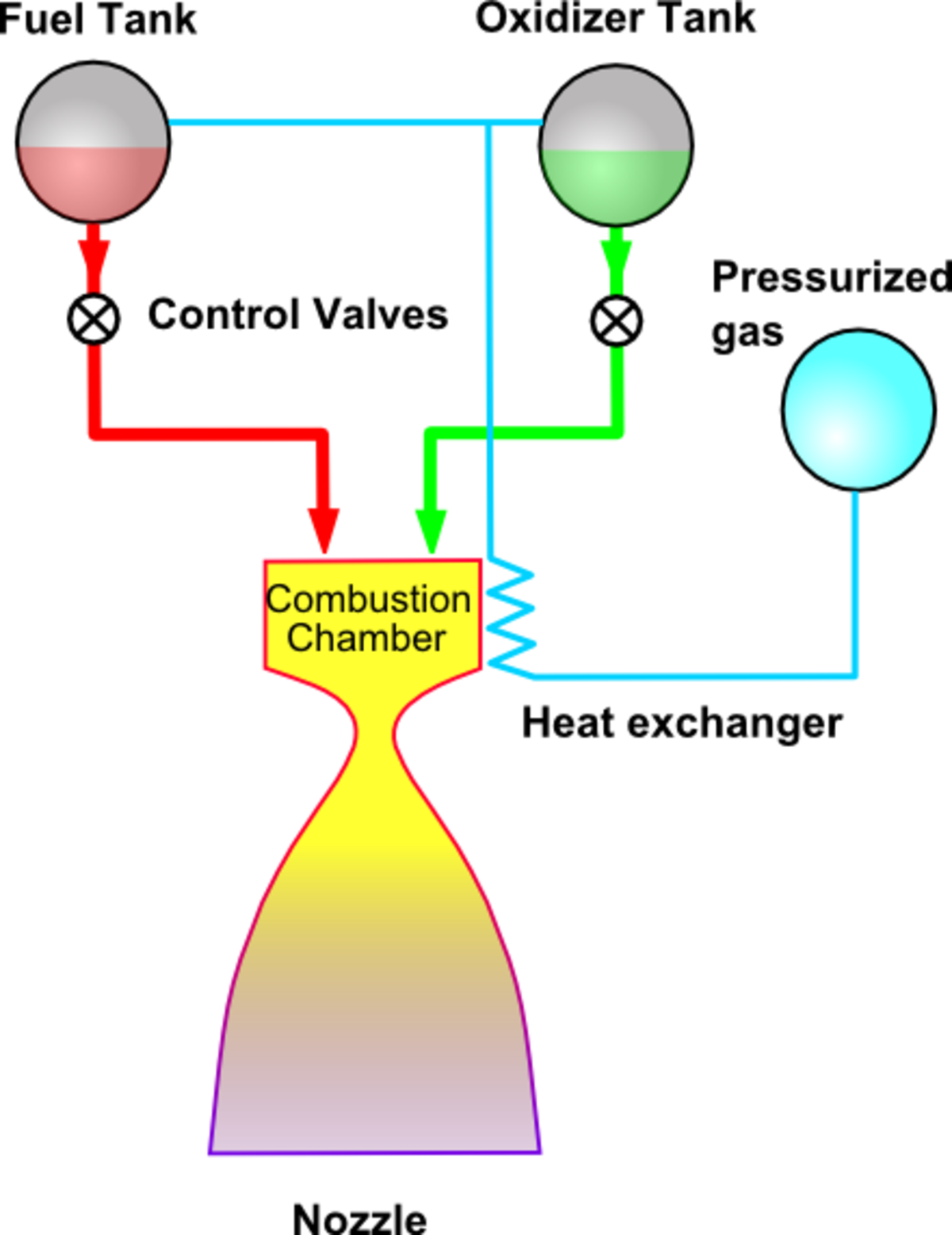

Sur les moteurs de petites dimensions, un tel ensemble devient vite trop lourd par rapport à la poussée du moteur, il aurait alors un rapport poids-puissance très désavantageux. Pour pallier ce problème, on utilise un gaz inerte comprimé, le plus souvent de l'azote car pas ou peu réactif, pour chasser les ergols de leurs réservoirs.

Le système d'injection sert, comme son nom l'indique, à injecter les ergols dans le moteur dont la platine d'injection est l'élément principal. Celle-ci inclut en elle les injecteurs qui ont pour but d'injecter les ergols dans la chambre de combustion et d'assurer un mélange homogène. On distingue deux types d'injecteurs :

- centrifuges, dans lequel l'ergol tournoie et s'éparpille en fines gouttelettes dès sa sortie, plutôt compliqués à usiner.

- linéaires, où l'ergol est injecté avec un très faible angle, il est un peu moins efficace que le premier mais plus facile à fabriquer.

Il existe plusieurs variantes de montage des injecteurs : coaxiaux (coupler un injecteur centrifuge et un linéaire permet d'obtenir un excellent mélange), en pommeau de douche (peut s'appliquer pratiquement à tous les types), à jets croisés où les jets de plusieurs injecteurs se rencontrent et se pulvérisent (uniquement avec des injecteurs linéaires), etc.

Il peut arriver que des perturbations locales à caractère vibratoire de la flamme conduisent à une perturbation générale du flux, ce qui peut entraîner la destruction pure et simple du moteur. Pour contrer ce phénomène, on dispose des séparations qui divisent l'aire d'injection en espaces indépendants et limitent ainsi l'amplification des perturbations.

Système de refroidissement

Après avoir passé les turbopompes, les ergols arrivent au moteur. Là, alors que le comburant poursuit sa route, le carburant va circuler autour des différentes parties du moteur. Son parcours ne se fait pas d'un trait : les différentes parties du moteur ne sont pas forcément refroidies par le même flux. On distingue deux types de refroidissement : soit par cycle fermé (régénératif), où l'ergol est réinjecté dans la chambre de combustion, ce qui est plus économique mais également plus complexe à mettre en œuvre. L'autre variante est le cycle ouvert, où l'ergol est éjecté après son parcours.

L'espace dans lequel circule l'ergol refroidissant est constitué de fines canalisations, soit fraisées dans la paroi ou circulant dans des conduits assemblés au moteur. Le tout est recouvert d'une enveloppe généralement faite d'acier ou d'un alliage de titane.

Une autre partie du refroidissement s'effectue de l'intérieur, dans ce cas là, c'est le comburant qui assure cette fonction. Lors de son injection, une partie de l'ergol est déviée vers la périphérie de la chambre de combustion dans le but de créer un 'rideau' de protection thermique et chimique. L'injection est réalisée soit grâce à une ouverture adjacente à la paroi, soit grâce à des injecteurs périphériques spécialement dédiés.