Centrifugeuse - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Une centrifugeuse est un appareil destiné à imprimer une accélération, grâce à un mouvement de rotation, à un mélange liquide-solide (par exemple, un colloïde). Le plus souvent, le mélange est déposé dans un récipient perforé de multiples orifices, la taille de ceux-ci étant suffisamment grande pour laisser passer le liquide et assez petite pour empêcher le passage du solide. Ce type d'appareil peut aussi servir à séparer les mélanges constitués de parties ayant une densité différente.

L'essoreuse à salade en est une : sous l'effet de la rotation, une accélération due à une force centrifuge est appliquée au contenu. Les feuilles de laitue sont bloquées par les parois du panier perforé et l'eau est éjectée sur les parois du récipient : le corps dense est séparé du corps moins dense.

Ces appareils trouvent des applications technologiques et industrielles très importantes :

- en biologie ;

- en dessiccation de boues ;

- en industrie nucléaire ;

- dans la formation des astronautes et l'entrainement des pilotes militaires.

Pour le vin et la bière

La centrifugation peut être utilisée pour clarifier rapidement les vins ou les bières après fermentation alcoolique ou avant filtration de finition en vue d'une mise en bouteilles. Elle permet d'éliminer rapidement une grande partie des particules et des micro-organismes en suspension responsables de faux-goûts éventuels (odeurs soufrées) et de déviations microbiologiques.

Centrifugeuse en cuisine

Des centrifugeuses électriques sont utilisées en cuisine, y compris par des particuliers, pour extraire le jus des fruits et des légumes. Elle est aussi utilisée pour sécher la laitue. (centrifugeuse pour laitue)

Essoreuse décantatrice

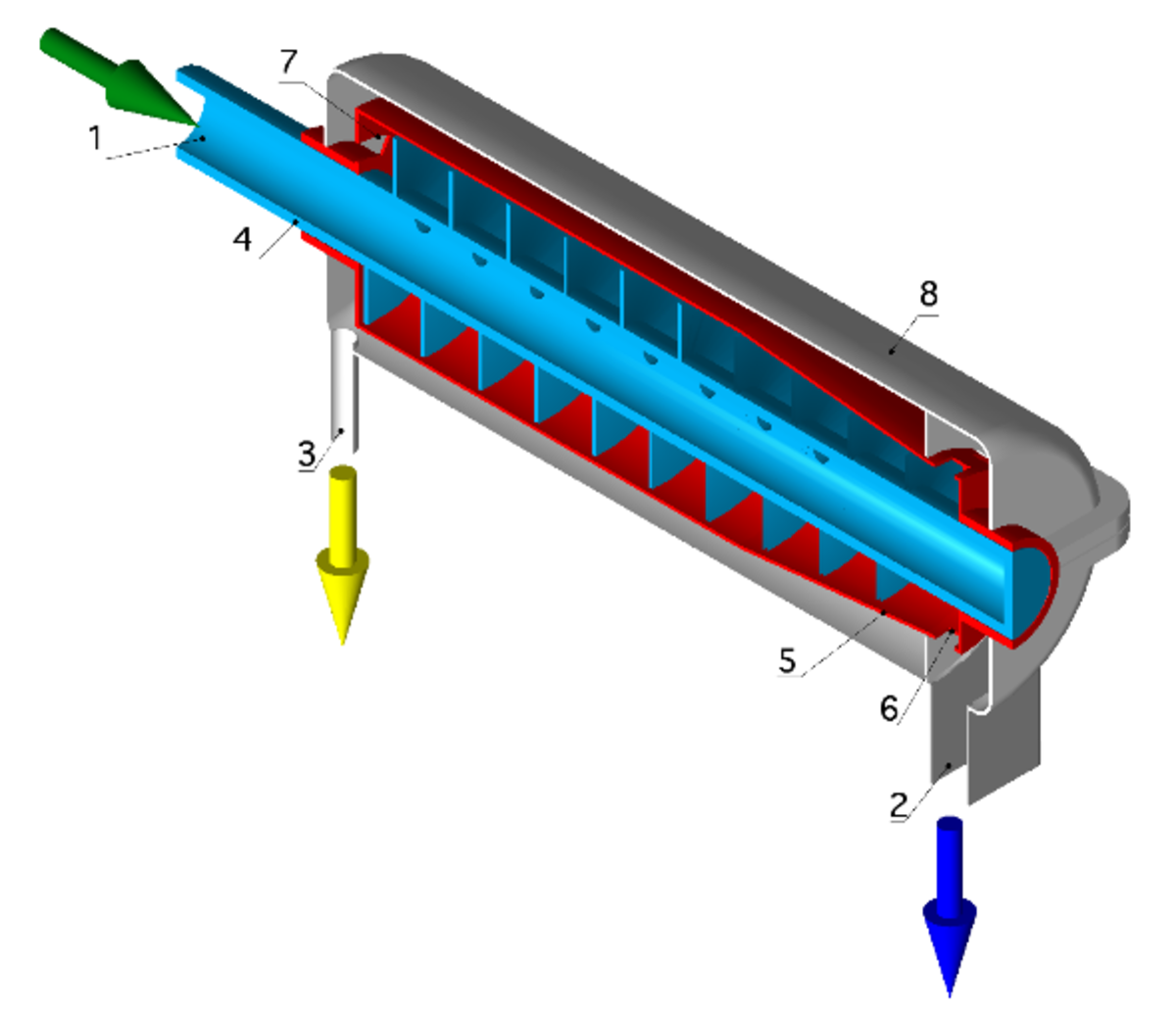

La centrifugation industrielle utilise des machines particulières pour la séparation de phase entre solide et liquide. L'un des modèles plus communes est l'essoreuse décantatrice, montrée à droite. Ici nous avons :

- un collecteur des buées 1 avec des ouvertures; ceci est solidaire avec une vis sans fin 4 (bleu).

- un rotor 5 (solid bowl en anglais) (rouge).

- des ouvertures de décharge respectivement du liquide 3 et du solide 2.

- une carcasse fermée 8.

La carcasse est stationnaire et solidaire avec la base de l'appareil. Le collecteur des buées 1/4 et le rotor 5 tournent, et cela dispose les parties solides, ayant une densité élevée, sur la surface intérieure du rotor 5; à vitesses différentes. ceci permet un mouvement axial du solide qui est donc entrainé par la vis sans fin vers les ouvertures 6, d'où le solide est projeté vers la sortie 2. La fraction liquide déverse par les ouvertures 7 et est également projetée vers la sortie 3.

Les centrifugeuses en recherche

Outre la décantation d'éléments disparates, des centrifugeuses géantes peuvent être utilisées pour mieux modéliser les interactions entre un modèle réduit et des forces extérieures : séismes, cyclones... Une soixantaine d'instruments de ce type existent de par le monde (dont deux en France, celle de Bouguenais et celle du laboratoire central des ponts et chaussées de Nantes).

Les centrifugeuses utilisées pour l'enrichissement du combustible nucléaire

Elles permettent, par un procédé sophistiqué et long de centrifugation gazeuse de séparer grâce à la différence de vitesse de décantation centrifuge les produits de densité différente (tel l'hexafluorure d'uranium 238 de l'hexafluorure d'uranium 235 plus léger, en vue d'augmenter sa proportion et d'enrichir le futur combustible nucléaire, l'uranium naturel n'étant pas suffisamment riche en uranium 235 fissile).

Le minerai d'uranium doit d'abord être purifié puis transformé en gaz (hexafluorure d’uranium ou UF6. Ce gaz est injecté dans une centrifugeuse spéciale, dont le rotor tourne à très grande vitesse dans un caisson sous vide. Avec le temps les isotope 238 (plus lourds) se déportent puis s’agrègent contre la paroi de la centrifugeuse, tandis que les molécules d’U235 plus légères s’accumulent au centre. Divers procédés favorisent une bonne séparation. L'opération est renouvelée jusqu'à obtention du résultat voulu. On parle de cascade de centrifugeuse (montées en séries, et en parallèles par milliers). Au fur et à mesure de leur passage d'une centrifugeuse à l'autre, la teneur en uranium 235 augmente. L'UF6 appauvri est renvoyé au début de la cascade pour être retraité.

Le procédé a été développé dans les années 1980 aux USA par le DoE, avec la construction d'une première cascade d'essai (1300 centrifugeuses à gaz) au laboratoire d'Oak Ridge (Tennessee) et à l'usine d'enrichissement de Piketon (Ohio) qui a exploité une centaine de centrifugeuses durant 9 mois. L'idée a été abandonnée en 1986 puis relancée avec un système de séparation d'isotopes par vapeur et laser (SILVA, qui fait depuis 2000 l'objet de recherches par l'USEC. Plusieurs industriels ont développé la centrifugation gazeuse (Russes et anglais (Urenco qui a créé dans les années 1990 une société ERP), allemands, néerlandais...

Cette solution tend à remplacer les autre alternatives d'enrichissement (procédé laser, séparation électromagnétique ou diffusion thermique liquide et même séparation par diffusion gazeuse (très consommatrice d'énergie)). L'enrichissement accroît le taux d'isotope 235 (de 0,7 %, il passe à 4 à 6 % selon la durée de centrifugation, et selon la commande du client).

Elles sont nécessaires pour la production de combustible nucléaire, mais aussi pour la production de matériel militaire, ce pourquoi les usines d'enrichissement et le nombre de centrifugeuses sont surveillés par l'AIEA. À titre d'exemple, l'Iran qui a déjà une usine en activité à Natans (pouvant accueillir 50 000 centrifugeuse, au moins 8582 mi 2010 prévoit 9 autres usines et a annoncé construire sa troisième usine en 2011).

Aux USA, les usines d'enrichissement sont soumis à La loi qui leur impose une assurance responsabilité civile pour l'installation, des insecpections spéciales, dont avant de commencer les opérations et une étude d'impact poussée, notamment en raison des risques de pollution de l'air. Les déchets radioactifs que produisent ces usines doivent être traités selon les lois en vigueur.