Compresseur centrifuge - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

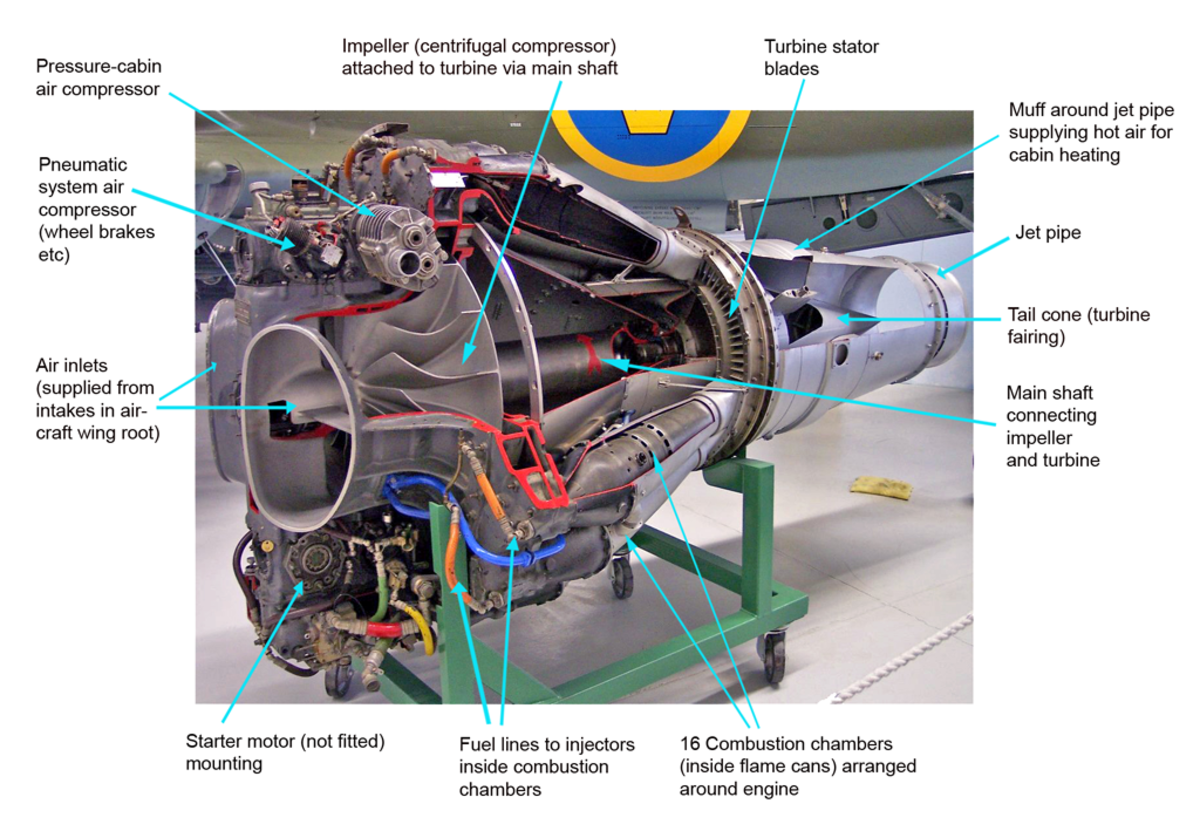

Le terme « compresseur centrifuge » (aussi appelé « compresseur radial ») désigne un type de turbomachines à circulation radiale et à absorption de travail qui comprend des pompes, des ventilateurs, des soufflantes et des compresseurs.

Les premières machines de ce type étaient composées de pompes, de ventilateurs et de soufflantes. Ce qui distinguaient ces premières turbomachines des compresseurs étaient que le fluide de travail pouvait être considéré comme incompressible, ce qui permettait de recourir au principe de Bernoulli pour modéliser l'écoulement des fluides sans grande erreur. Les turbomachines fonctionnent à plus grande vitesse et les modèles doivent tenir compte des fluides compressibles.

De façon plus formelle, les compresseurs centrifuges offrent une augmentation de la densité du fluide de travail supérieure à 5 %. Également, les fluides qui les traversent voient leur vitesse augmenter au-delà de Mach 0,3 quand c'est de l'air ou du diazote. En comparaison, les ventilateurs ou les soufflantes ne parviennent pas à atteindre une augmentation de densité de 5 % et la vitesse de pointe relative du fluide se situe en dessous de Mach 0,3-0,5.

De façon idéalisée, le compresseur dynamique obtient une augmentation de pression en ajoutant de l'énergie cinétique ou de la vitesse à un jet continu de fluide grâce à un rotor ou à un étage de compression. L'énergie cinétique acquise est alors transformée en une augmentation de la pression statique en freinant le flux à travers un diffuseur.

Avantages et inconvénients

Au début du XXIe siècle, les compresseurs centrifuges sont principalement utilisés en industrie car ils ont peu de pièces mobiles en friction, ont un rendement relativement élevé et déplace un flux d'air plus élevé que les compresseurs réciproques de taille semblables.

Leur principal inconvénient est qu'ils ne peuvent atteindre un taux de compression aussi élevé que celui des compresseurs réciproques. Les ventilateurs et les soufflantes sont mieux adaptés aux applications en continu qui demande un grand volume sans augmentation notable de pression, tels que la ventilation, la réfrigération et l'injection de gaz sous la terre. En comparaison, les compresseurs réciproques multi-étages sont capables d'atteindre une pression de l'ordre de 100 MPa.

Les compresseurs réciproques sont souvent utilisés dans les moteurs à petite turbine à gaz, tel que les unités auxiliaires de puissance ou les moteurs de pettis avions. Une des raisons de cet état est qu'avec la technologe courante du début du XXIe siècle, le flux équivalent obtenu du compresseur axial est moins élevé à cause de pertes sur le bout de pales, lesquelles sont dues à la position du rotor et du stator. Au début du XXIe siècle, il existe peu de compresseurs centrifuges à étage unique capable de produire un taux de compression supérieur à 10:1. Ils doivent en effet subir un stress mécanique élevé, ce qui diminue sévèrement leur niveau de sécurité, leur durabilité et leur espérance de vie.

Pour les turbines à gaz des aéronefs, les compresseurs centrifuges offrent l'avantage de la simplicité de fabrication et sont d'un coût relativement bas. Ils résultent en partie du nombre peu élevé d'étages nécessaires pour atteindre la même augmentation de pression. La réduction du rayon, sur une courte distance axiale, à l'intérieur de la turbine permet d'obtenir une grande augmentation de l'énergie du fluide.