Pont de Saint-Just-Saint-Rambert - Définition

La liste des auteurs de cet article est disponible ici.

Description

Caractéristiques fonctionnelles

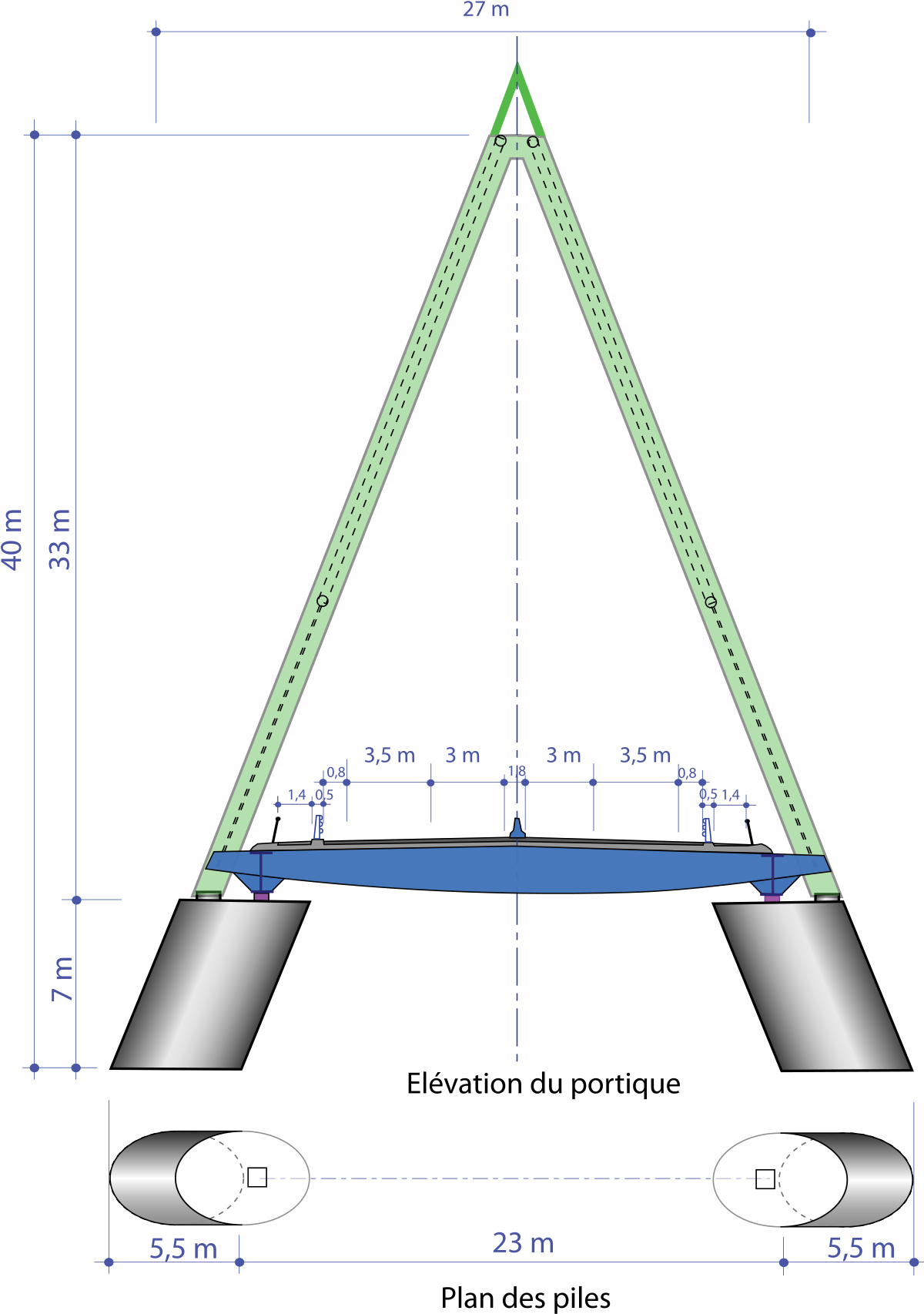

L’ouvrage supporte une 2x2 voies. Il présente une largeur utile de 20,55 m et comprend de part et d’autre d’un terre-plein central une voie rapide de 3,0 m de large et une voie lente de 3,50 m de large.

Culées et autoancrage

Dans les ponts suspendus, l’ensemble des efforts est transmis dans les câbles de retenue, fixés eux-mêmes dans les massifs d’ancrage de part et d’autre de l’ouvrage. Ces derniers doivent être d’une stabilité absolue tant au glissement horizontal qu’au basculement. Ceci conduit à construire des culées et des massifs d’ancrage présentant des volumes très importants.

Dans le pont de Saint-Just-Saint-Robert, une solution originale a été retenue : les culées et le tablier sont liés de manière rigide, l’ensemble s’appuyant sur des massifs de fondation. Chaque câble transmet ainsi la composante horizontale des efforts au tablier en compression, diminuant d’autant le volume du massif d’ancrage nécessaire, qui ne supporte plus que la composante verticale.

Les câbles de retenue viennent s’ancrer dans des culées en béton armé de 7 000 t, dites "culasses", grâce à une structure en treillis bétonné. L’encastrement du tablier est assuré par une zone de transition précontrainte transversalement par onze câbles 19T15.

Les culasses reposent par l’intermédiaire de 4 x 2 appareils d’appui de 800 x 700 x 8 (16 + 5) sur des chevêtres coiffants des pieux de diamètre 1 500.

Le tablier

Descriptif

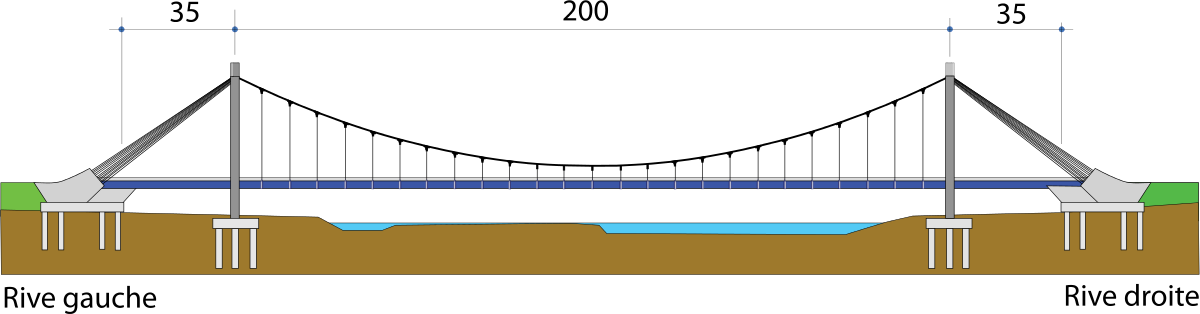

Le tablier est un bipoutre en ossature mixte constitué de pièces de pont et de consoles. Il comprend trois travées continues (35 m - 200 m - 35 m).

Les pièces de pont principales, au nombre de 25 et espacées tous les 7,692 m, sont à hauteur constante entre les poutres et possèdent des consoles à hauteurs variables. Les consoles comportent en extrémité un tube métallique qui reçoit la suspente. Les pièces de pont secondaires, hautes de 1,00 m à l’axe, sont de hauteur variable et sont placées entre les pièces de pont principales et sur les travées

Le hourdis de 0,27 m d’épaisseur totale a été coulé sur des prédalles en béton collaborantes de 0,12 m d’épaisseur.

Fabrication

Les poutres ont été fabriquées en neuf tronçons chacune dans l’usine de Châteauneuf-sur-Loire, puis acheminées par convoi routier exceptionnel jusque sur la plate-forme de montage située en rive gauche de la Loire.

La fabrication a été réalisée de manière classique en utilisant une machine à reconstituer les profilés reconstitués soudés (PRS). La principale difficulté a résidé dans la fabrication des consoles principales qui sont toutes différentes et dont les tolérances géométriques étaient très serrées au niveau du tube d’ancrage des suspentes. Leur fabrication a nécessité la mise au point d’un banc de pré-assemblage permettant d’ajuster précisément le tube sur l’âme de la console et de contrôler la géométrie.

Mise en place

L’ouvrage franchit le fleuve à une hauteur relativement faible et la Loire se divise à cet endroit en un lit mineur et un bras secondaire séparés par une île. Cette configuration a permis d’envisager, dès la conception, une méthode de montage originale pour ce type d’ouvrage : le lançage de l’ossature métallique du tablier avec un appui sur cinq palées provisoires, trois dans le lit de la Loire et deux au droit des pylônes. Un avant-bec de 20 m a en outre été utilisé pour soulager le porte-à-faux.

Après la mise en place des prédalles, la dalle a été réalisée, puis la suspension a été montée depuis le tablier. C’est la mise en tension des suspentes qui, en fin de montage, a décintré le tablier et permis de dégager les palées.

Les pylônes

Les pylônes en V inversé ont été réalisés en béton B60. Les jambes sont de section rectangulaire inclinée à 20,5°. Cette section varie de 2,20 x 1,80 en tête à 2,20 x 3,00 au niveau des tabliers. La partie basse possède, côté intérieur, un voile complémentaire sur lequel vient prendre appui le tablier. Chaque jambe est encastrée sur une semelle reliée à sa voisine par un tirant en béton armé. Pour des raisons de dissymétrie de site, le pylône rive gauche mesure 38 m, celui de la rive droite 41 m. De même, les semelles rive gauche reposent chacune sur huit pieux Æ 1 500, alors que celles de la rive droite sont superficielles et réalisées à l’intérieur d’un batardeau.

La suspension

Descriptif

Les deux câbles de suspension, longs de 305 m environ, sont constitués de 19 torons de diamètre 77,8 mm assemblés en hexagone. Ils passent sur une selle fixe, inclinée à 20,5, avant de s’épanouir en éventail pour ancrage dans les oreilles.

Les suspentes, au nombre de 25 par côté, sont des câbles mono torons de diamètre 88,6 mm gainés en PEHD. Elles ont une longueur variant de 23 m près des pylônes à 3 m à mi-travée. Les pièces d’attache hautes sont en acier moulé. L’attache basse se fait par l’intermédiaire d’un culot à vis logé à l’intérieur d’un tube soudé à l’extrémité des consoles.

Fabrication

Les torons multicouches (TMC) constituant les faisceaux de câbles porteurs et les suspentes ont été fabriqués suivant le procédé mis au point par Ferdinand Arnodin.

Les fils galvanisés sont d’abord conditionnés sur des bobines, lesquelles sont disposées sur les tourets de la câbleuse. Chaque couche de fils comporte six fils de plus que la précédente et est enroulée en sens inverse sur le câble. Les bobines sont donc positionnées par multiples de six sur des tourets couplés qui tournent en sens inverse les uns des autres.

Au premier passage, on peut enrouler les quatre premières couches de fils autour de l’âme du câble, soit 6, 12,18 puis 24 fils, au total 61 fils avec l’âme. Pour obtenir le diamètre voulu, le câble repasse dans la câbleuse où l’on a couplé plus de tourets de façon à réaliser des couches de 30, puis 36 fils. La protection anticorrosion des TMC a été réalisée de manière différente sur les câbles porteurs et sur les suspentes. Pour les premiers, outre la galvanisation des fils, une protection par peinture à base de bitume a été appliquée sur la nappe en place. Pour les suspentes, les fils galvanisés ont été enduits lors de la fabrication des câbles de cire pétrolière pour boucher les vides, puis le câble a été gainé par du PEHD extrudé sous vide.

Mise en place

La mise en place des câbles porteurs et des selles de déviation a nécessité l’installation de plates-formes de travail en tête de pylône et d’une passerelle à câbles. Les torons ont été posés à l’aide de treuils et de chariots supportant les douilles d’ancrage. Les câbles glissaient dans une goulotte en PEHD. Leur mise en place s’est déroulée principalement de nuit pour que les diverses dilatations ne perturbent pas le réglage géométrique de la nappe.

Les deux nappes ont été mises en place verticalement avant d’être inclinées par phase lors du transfert de charge.

Les suspentes ont été positionnées à la grue depuis le tablier. Chaque pied de suspente était équipé d’un panier, permettant l’accès, et d’un matériel de vérinage pour la mise en tension et le transfert de charge. Lors de cette opération, les câbles de retenue se sont allongés et le tablier s’est raccourci. Il y a donc eu un mouvement des selles vers la travée centrale. Celles-ci ont été positionnées en conséquence au moment de la pose des câbles et elles ont donc dû être translatées par vérins avec un dispositif de glissement téflon / inox.

Après le transfert de charge, le complexe étanchéité / couche de roulement a été mis en oeuvre ainsi que les superstructures. Ce supplément de charge a nécessité à nouveau une translation des selles, qui ont été immobilisées après réglage, puis la suspension a définitivement été réglée.