Brique (matériau) - Définition

La liste des auteurs de cet article est disponible ici.

Typologie

La brique a une forme caractéristique de parallélépipède rectangle. Mais sa forme peut varier en fonction son utilisation : plus ou moins épaisse, selon qu'elle sera utilisée pour un mur ou pour une toiture. De plus, la taille de la brique est adaptée à la prise d'une seule main, ni trop grosse et ni trop lourde, tandis que l'autre main manipulera le mortier. Une caractéristique fondamentale est que « la longueur (la panneresse) soit deux fois égale à l'épaisseur (la boutisse), plus un joint ». Selon les régions et les époques, les briques traditionnelles ont des dimensions variables (sauf indication, les dimensions sont exprimées en cm dans l'ordre suivant : Longueur x largeur x hauteur) :

- Brique de Ninive : 52 × 27 × 15

- Brique de Toulouse : 33 × 25 × 6

- Brique de Bourgogne : 22 × 11 × 6 (c'est un arrondi dans le système métrique de 8 x 4 x 2 pouces)

- Brique de Paris : 21,5 × 11 × 5,5 (c'est un arrondi dans le système métrique de 8 x 4 x 2 pouces). Selon qu'on considère ou non l'épaisseur du joint, ces dimensions peuvent être 21,5 × 10,3 × 6,5 cm

- Brique Saint-Bernard : 33 × 16,26 × 8,13 (c'est un arrondi dans le système métrique de 1 x 1/2 x 1/4 pieds)

- Brique de Leers : 22 × 10,5 × 6 (ou 5 et 4).

Une brique d'un mur d'une épaisseur de 38 cm pèse environ 20 kg, et peut supporter 200 tonnes.

La brique Dufayel est de couleur crème.

Fabrication

Méthode traditionnelle

L'extraction de la terre nécessaire à la fabrication des briques se faisait à partir de puits rudimentaires, de mines ou de carrières. Avant la mécanisation, les hommes arrachaient l'argile à l'aide de fers, à plat. Une fois l'argile extraite, un travail de broyage permettait d'affiner la matière première. Ensuite, l'ajout d'eau en grande quantité permettait d'obtenir une pâte homogène, à la plasticité voulue. Le pétrissage, autrefois au pied, et désormais avec de puissantes machines, permettait d'éliminer les derniers cailloux. Cette préparation de l'argile se terminait par une phase de pourrissage, durant laquelle la terre glaise se « reposait ».

Son façonnage se faisait dans un moule en bois dont les bords et le fond étaient ensablés afin que la glaise n'y adhère pas. Un morceau de glaise était placé dans le moule, puis aplani. La surface était égalisée et arasée de son excédent à l'aide d'un archet ou d'une plane humide (rasadou, rasador, en région toulousaine). Le tout était démoulé et déposé sur le sol, ou sur une grille pour une première phase de séchage. Une fois durcies, les briques étaient empilées en quinconces pour faciliter la circulation de l'air entre elles. Dans la région toulousaine, ces empilements de briques étaient nommés « châteaux » et étaient stockés sous un auvent entourant le four de la briqueterie. La cuisson s'opérait quand le nombre de briques sèches était suffisant. Elles étaient alors empilées selon le même principe à l'intérieur du four, par une étroite ouverture verticale aménagée dans un des côtés. Des rainures horizontales recevaient une planche servant de support à l'ouvrier chargé de placer les briques jusqu'en haut du four. L'ouverture était ensuite obturée avec de la terre. Le feu était allumé dans le foyer situé en sous-sol du four, et entretenu pendant plusieurs jours, avec une surveillance constante.

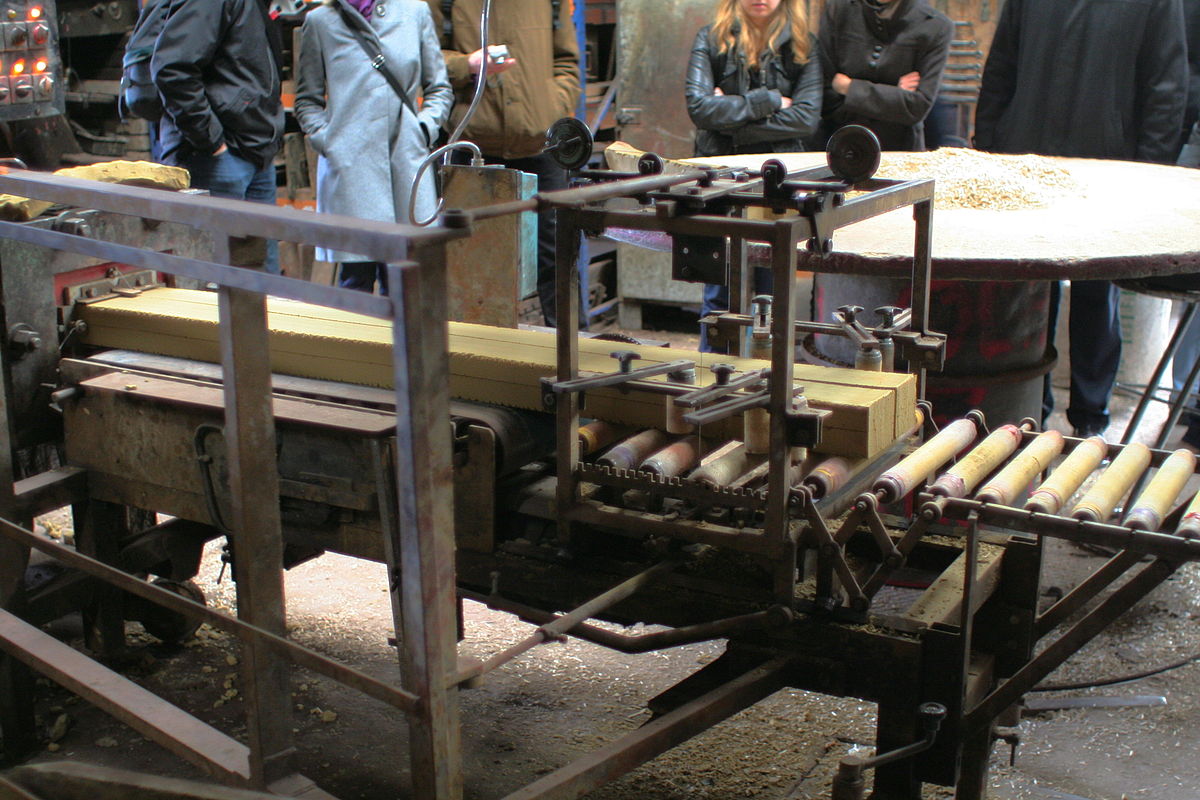

Ce travail manuel a donné aux briques leur forme caractéristique. Aujourd'hui, ce travail est industrialisé et permet d'obtenir différents tailles de briques, parfaitement identiques. Un système de découpage automatique façonne des briques à partir de boudins de glaise. La brique subit ensuite une série de séchages qui éviteront les fissures et les éclats lors de la cuisson.

Méthode moderne

La fabrication d'une brique moderne passe par les grandes étapes suivantes :

- Extraction de l'argile rouge et de l'argile verte. On mélange environ 10 % d'argile verte avec 90 % d'argile rouge. La terre argileuse, généralement extraite à proximité de la briquetterie, ne peut pas inclure trop de sable.

- Broyage de la terre pour obtenir la granulométrie désirée

- Humidification et mélange des divers types de terres ; ajout d'une faible quantité de lignosulfite, résidu de l'industrie du papier, dérivé de la lignine contenue dans les arbres ; le lignosulfite facilite l'extrusion.

- Extrusion au travers de filières correspondant à une forme donnée de brique

- Coupage

- Séchage dans un séchoir à gaz (durée entre vingt et cinquante heures)

- Cuisson à environ 900 °C, pendant trente heures

- Éventuellement rectification (fraisage des bords jointifs pour faciliter le montage).