Extrusion - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

L'extrusion est un procédé de fabrication (thermo)mécanique par lequel un matériau compressé est contraint de traverser une filière ayant la section de la pièce à obtenir. On forme en continu un produit long (tube, tuyau, profilé, fibre textile) et plat (plaque, feuille, film). Les cadences de production sont élevées.

Il ne faut pas confondre ce procédé avec le tréfilage qui consiste aussi à faire passer un matériau au travers d'une filière, mais sous l'effet d'une traction. Ce procédé est conduit à froid.

L'extrusion donne des pièces aux formes encore plus précises que celles qui sont réalisées avec l'estampage ou le matriçage. De plus, les pièces présentent des états de surface excellents, ce qui permet souvent de les utiliser sans usinage complémentaire. La masse moyenne des pièces extrudées est de l'ordre du kilogramme.

L'extrusion s'applique à divers produits tels les métaux (voir l'article Filage), les matières plastiques, les caoutchoucs, les matériaux composites, mais aussi l'argile pour la fabrication des briques alvéolaires, les pâtes alimentaires.

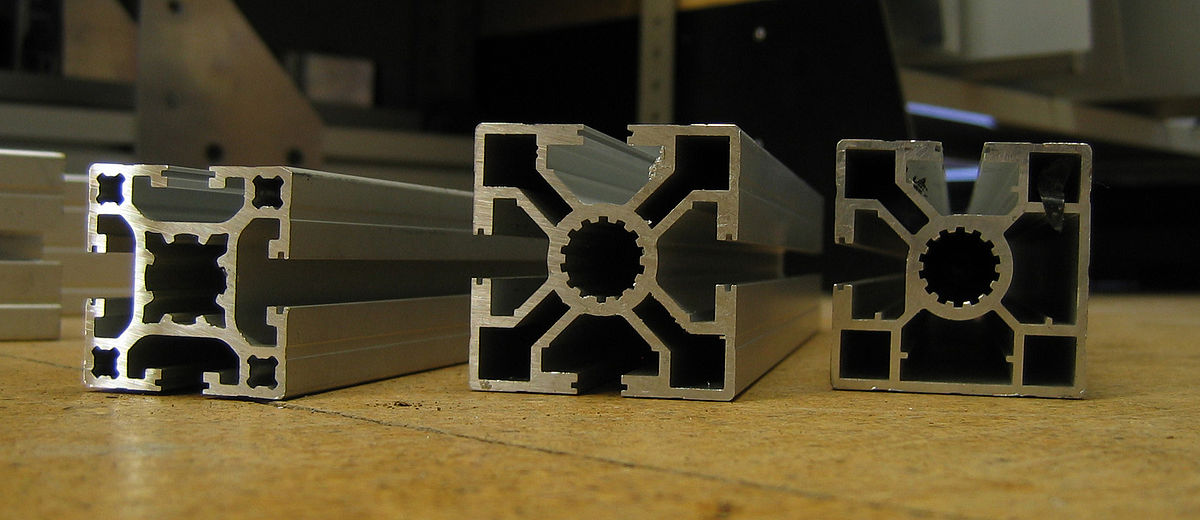

Contrairement au laminage et au profilage de bandes qui se limitent généralement à des formes simples, elle permet d'obtenir des formes très complexes et des profilés creux.

Extrusion de métal à froid

L'extrusion à froid est apparentée à la forge à froid. Elle est également appelée forge de précision. C'est un procédé de formage de pièces métalliques pleines ou creuses, généralement axisymétriques par déformation plastique d’un matériau brut, le lopin.

Bien que cette technique nécessite un outillage plus robuste et des machines plus puissantes que les autres forgeages, la précision et l’état de surface obtenus sont bien meilleurs.

Industrie du caoutchouc

Pour extruder une matière caoutchouteuse, on alimente une extrudeuse, soit par des bandes, soit par des granulés de caoutchouc cru. L'extrudeuse de caoutchouc est constituée d'une vis sans fin qui tourne dans un cylindre appelé corps de l'extrudeuse, lui-même constitué de plusieurs zones de régulation thermique et d'une chemise, partie au contact du caoutchouc. La vis sans fin elle-même est thermorégulée dans la majorité des cas. Le caoutchouc chauffé se ramollit et est poussé par la rotation de la vis vers la tête d'extrusion. La tête est constituée de divers éléments (corps, obus) qui guident le flux de caoutchouc vers la filière. Cet outillage donne la section définitive du profilé (sans calibration, contrairement aux extrudeuses de plastique). Les températures fixées pour les différentes zones sont réglées pour ramollir suffisamment le caoutchouc (et donc pouvoir extruder à une pression aussi faible que possible) sans le vulcaniser. On parle de profil de température de l'extrudeuse.

Plasturgie

L'extrusion concerne préférentiellement les matières thermoplastiques.

Les producteurs de matières plastiques ont développé des grades adaptés à l'extrusion pour tous les types de polymères. Un polymère avec une masse molaire élevée et une structure amorphe est préféré pour l'extrusion. Pour l'extrusion-gonflage, une large distribution de masses molaires est requise.

On remplit en granulés la trémie d'alimentation. L'extrudeuse (parfois nommée boudineuse) comprend un fourreau cylindrique chauffant (thermorégulé) à l'intérieur duquel tourne une vis sans fin alimentée en granulés. La vis malaxe, compresse, échauffe et transporte en continu la matière fluidifiée et homogène vers la filière. Celle-ci conférera à la masse plastifiée la forme désirée. Pour la fabrication de films plastiques (film étirable, sac poubelle...), le matériau passe dans une filière à entrefer fin, de manière à former un extrudat de quelques dixièmes de millimètres.

Dans le cas de la fabrication de profilés, l'extrudeuse est généralement suivie d'un bac de calibration qui ajuste la pièce aux tolérances recherchées. La mise aux dimensions se fait à l'entrée du bac via un calibrateur lubrifié, ensuite la pièce est refroidie par échange thermique avec un flux d'eau circulant.

En général, la vitesse de tirage est légèrement supérieure à la vitesse de la matière en sortie de filière. Cet étirage longitudinal aligne les chaînes moléculaires, ce qui améliore nettement les propriétés mécaniques (rigidité, résistance à la déformation dans l'axe d'étirage...) du matériau.

L'extrusion est surtout utile pour la fabrication de tubes, feuilles ou plaques profilées type fenêtres en PVC ou de joints divers.

Inconvénients de l'extrusion :

- des tolérances élevées sont difficiles à maintenir ;

- des vis différentes sont nécessaires pour chaque type de plastique.

Différentes technologies s'appliquent à l'extrusion :

- extrusion-gainage du matériau polymère : utilisée pour le revêtement de fils et câbles ;

- extrusion-formage : la matière (en granulés ou en poudre) est extrudée sous forme de nappe et mise aussitôt en forme par une technique analogue au thermoformage ; adaptée aux grandes séries et à la fabrication de pièces de grandes dimensions (éléments de carosserie, bateaux, valises, carters, pots, barquettes, etc.) ;

- extrusion-calandrage : se prête à la fabrication de feuilles et de plaques ;

- extrusion en filière plate (extrusion dite cast) : permet de tirer des films plastiques en faibles épaisseurs (de 7 jusqu'à 30 µm) ;

- extrusion-gonflage : on forme dans un premier temps une paraison à paroi mince ; après gonflage (la bulle est souvent spectaculaire) et refroidissement, obtention de films (sacs plastiques en PE, PP...). À la différence de l'extrusion-soufflage, ce procédé n'utilise pas de moule ;

- extrusion-soufflage : à partir d'un tube (paraison) obtenu par extrusion et porté à une température suffisamment élevée, étirage et moulage en discontinu pour fabriquer des corps creux (bouteilles, flacons...) ;

- filage : la technique de filage du polymère à l'état fondu est la plus utilisée ; une filière comporte plusieurs dizaines de trous ; l'étirage longitudinal après refroidissement des fils continus est très important (jusqu'à 500 %) ; obtention de fibres textiles (PE, PP, PA, PET) ;

- coextrusion : plusieurs vis d'extrusion alimentent une filière pour coextruder jusqu'à neuf couches de polymère, chacune ayant ses qualités propres. Par exemple, obtention pour l'emballage alimentaire de films multicouches à effet barrière au dioxygène, responsable de l'oxydation des produits frais ou cuisinés (un emballage en PE est perméable au dioxygène).