Production de l'aluminium par électrolyse - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

La réduction électrolytique de l'aluminium est le procédé qui permet de fabriquer le métal aluminium à partir de l'alumine extraite de la bauxite. Le procédé a été inventé simultanément par Paul Héroult en France et Charles Martin Hall aux États-Unis en 1886, et il est couramment appelé procédé Hall-Héroult. Il permet la production de l'aluminium dit primaire, l'aluminium secondaire étant issu du recyclage.

Principe

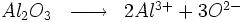

L'alumine est dissoute dans un bain fluoré d'électrolyses entre 950 °C et 1 000 °C suivant la réaction (simplifiée) suivante :

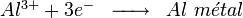

Suivant le principe de l'électrolyse, un courant électrique circule entre l'anode (pôle + ) et la cathode (pôle -). L’aluminium se forme à la cathode, où il coalesce dans une nappe d’aluminium liquide, selon la réaction :

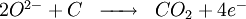

A l’anode en carbone, le dioxyde de carbone gazeux se dégage sous forme de grosses bulles qui s’échappent dans l’atmosphère :

La réaction globale s'écrit :

Le bain est ici considéré comme un électrolyte dans lequel se dissout l'alumine et ne tient aucun rôle dans les réactions.

Aspects environnementaux

Comme tout procédé métallurgique, la production de l’aluminium génère des émissions gazeuses et des déchets en quantité importante, dont la nature produit des effets néfastes sur l’environnement.

Traitement des résidus et des fumées

Les blocs cathodiques contiennent des fluorures et des cyanures et constituent des déchets dangereux. Ils sont en partie réutilisés dans la fabrication de nouveaux brasquages, mais également entreposés dans l’attente de la mise au point d'un traitement approprié. Aujourd'hui, certains procédés permettent de neutraliser les composants nuisibles.

Les sels constituants l’électrolyte, ainsi que les résidus d’anodes, sont eux presque intégralement recyclés.

Le problème de l’épuration des gaz d’électrolyse a pris de l’importance avec les augmentations de capacité des usines d’électrolyse, quand il est apparu que les rejets, sous forme de fluor particulaire et de fluor gazeux (principalement le fluorure d’hydrogène HF), causaient des dégâts à proximité des usines. Les gaz provenant de l’évaporation de l’électrolyte sont donc traités dans des tours de lavage permettant de précipiter le fluor sous forme de fluorure de calcium (CaF2) qui peut être réutilisé dans l’électrolyte. Le passage des gaz à travers la poudre d’alumine destinée à l’électrolyse permet par ailleurs, grâce une réaction d’adsorption de HF sur l’alumine, de fixer plus de 98 % des émissions tout en améliorant les propriétés de la matière première.

Les émissions d’oxyde de soufre (SO), d’hydrocarbures polyaromatiques (HAP) et de poussières de carbone provenant de la préparation et de la combustion des anodes sont également sources de pollution.

Émission de gaz à effet de serre

Les problèmes environnementaux induits par le dégagement massif de CO et, dans une moindre mesure de perfluorocarbures (PFC), dans l’atmosphère représentent une préoccupation assez récente liée au procédé Hall-Héroult, depuis qu’il est avéré que ces gaz à effet de serre participent au réchauffement climatique. Les mesures établies en 1997 par le protocole de Kyoto tendent à instaurer des quotas d’émissions et concernent donc l’industrie de l’aluminium.

La réaction d’électrolyse produit des quantités importantes de dioxyde de carbone : la production annuelle d’aluminium (22 millions de tonnes) aboutit au dégagement dans l’atmosphère d’environ 45 millions de tonnes de dioxyde de carbone. Le tétrafluorométhane (CF(g)) et l’hexafluorométhane (CF(g)) sont la deuxième classe de gaz à effet de serre produits par le procédé. Ces PFC sont produits lors de l’effet d’anode, à raison d’environ 1 kg de CF par tonne d’aluminium. D’une stabilité de l’ordre de plusieurs milliers d’années,ces composés absorbent dix mille fois plus le rayonnement infrarouge que le dioxyde de carbone. Ils ne se forment pas dans la nature, et l’industrie de l’aluminium en est la première source dans le monde. Seule une amélioration dans la gestion du procédé semble pouvoir permettre de supprimer les émissions.

Par ailleurs, la production de l'électricité nécessaire au procédé représente indirectement une source de production importante de gaz à effet de serre, puisque près d’un tiers de l’électricité produite pour l’industrie de l’aluminium provient de centrales à charbon. Au niveau mondial, 70 % des gaz à effet de serre (en équivalent CO) émis pour la production de l’aluminium proviennent de la combustion des énergies fossiles destinées à la production d’électricité pour les différentes opérations du procédé (production de l’alumine, confection des anodes, électrolyse). La réduction des émissions passe donc également par une modification des moyens de production de l’énergie.