Fonderie d'aluminium - Définition

La liste des auteurs de cet article est disponible ici.

Qualité

Une fonderie prototype est tenue de justifier auprès de ses clients d'un système de management de la qualité compatible avec leurs exigences.

Les principales fonderies prototype sont certifiées ISO 9001: 2000 (dans le passé ISO 9002 ) ; cependant, les donneurs d'ordre de l'aéronautique demandent de plus en plus à leurs fournisseurs de s'orienter vers le référentiel particulier à cette branche : EN 9100. Si peu de clients aujourd'hui exigent le certificat correspondant à cette norme, ils vérifient néanmoins que l'organisation de leurs fournisseurs va dans ce sens.

Le moule

Le moule, en sable, est réalisé à partir de l'outillage décrit ci-dessus. Il se compose d'un fond de moule, d'un dessus de moule, et suivant les cas, d'un ou plusieurs noyaux.

Si l'outillage de fonderie (le modèle) est permanent, il n'en est pas de même du moule qui sera cassé pour en extraire la pièce réalisée. On fabriquera donc autant de moules que de pièces à produire.

Deux types de sable peuvent être utilisés :

Moulage au sable silico-argileux dit sable noir ou "sable à vert "

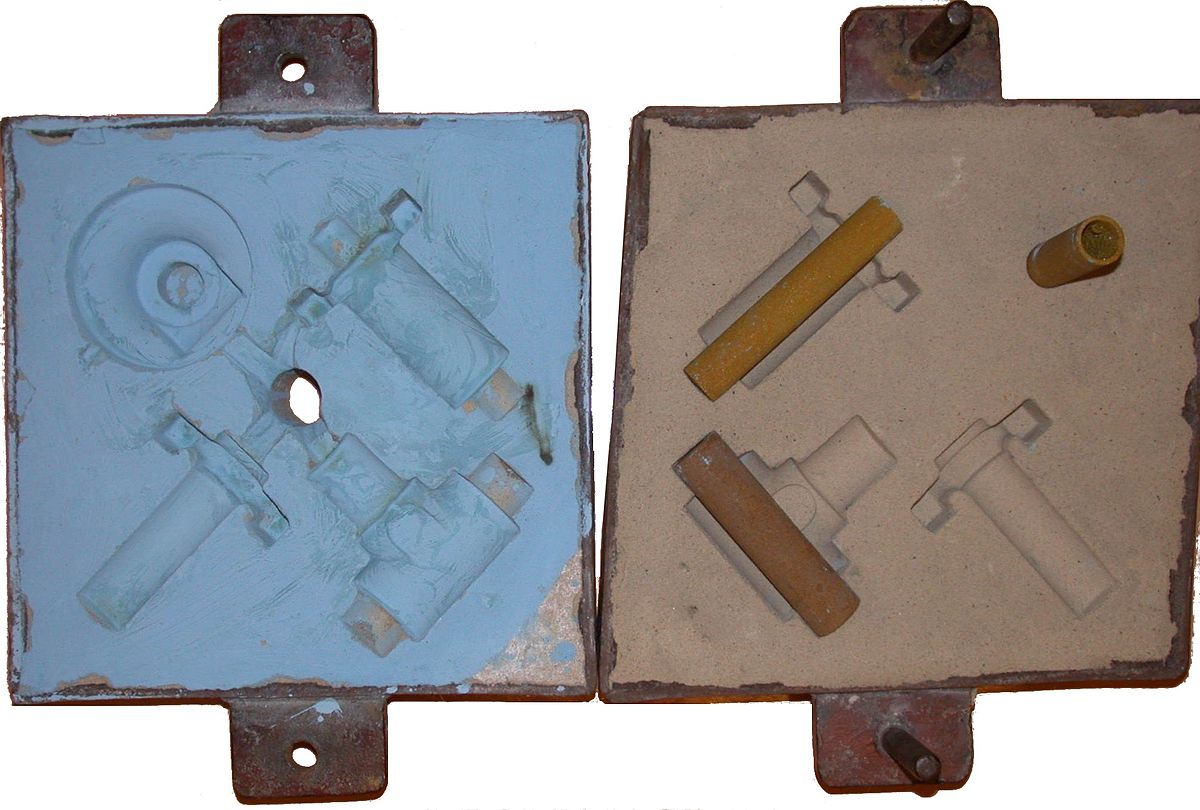

Dans le cas de cette photo, on fabrique 4 pièces différentes à partir de la même coulée.

Les demi modèles de chacune de ces 4 pièces sont réunis sur la même paire de plaques modèle.

Pour trois de ces pièces, on ajoute un noyau (cylindre ocre sur la photo).

Le fond de moule, équipé de ses noyaux, est à droite de la photo, il est muni de ses deux broches de positionnement.

On voit la coulée au milieu du dessus de moule; les masselottes ou évents, réalisés généralement à la main par le mouleur, n'ont pas encore été taillés.

C'est la méthode la plus traditionnelle et la moins onéreuse.

Le terme officiel est bien « sable à vert » et non sable à verre, mais l'origine de ce terme est obscure. On notera néanmoins que « à vert » est un terme provenant de l'agriculture : Si l'on fait sécher le foin il est sec et n'est plus vert, ce qui peut expliquer cette désignation.

Elle s'applique principalement aux modèles montés sur plaques modèle et peut être aussi utilisée pour les modèles nature, en bois ou en résine.

Le sable est principalement composé de silice et d argile, il est directement réutilisable après avoir été convenablement humidifié, aéré et tamisé. L’argile humidifiée sert de liant entre les grains de silice de granulométrie bien précise, par enrobage de ces grains. Il est de couleur brun-jaune lorsqu'il est neuf, mais il se colore très rapidement en noir au contact du métal chaud, d'où l'appellation de sable noir.

Les deux parties principales du moule, le fond et le dessus, sont maintenues par des châssis, généralement en aluminium, qui comportent des douilles de centrage dans lesquelles on introduit des broches afin d'assurer le positionnement des deux demi moules.

Par contre, les éventuels noyaux sont réalisés en sable à prise chimique. Lors du décochage, il est important d'éliminer ces noyaux et de ne pas mélanger le sable (siliceux) dont ils sont composés au sable noir qui sera réutilisé.

Aujourd'hui, cette méthode est principalement utilisée pour des pièces de formes simples et pour laquelle les épaisseurs de toiles (parties minces de la pièce) sont relativement importantes.

L'état de surface (la peau de la pièce) est caractéristique de la fonderie traditionnelle, même si l'on prend soin d'y ajouter des agents de surface.

Moulage au sable à prise chimique

La technique du sable à prise chimique permet plus de précision que le sable noir et donne un meilleur aspect de peau de pièce.

On peut obtenir, avec ce procédé, des toiles beaucoup plus fines.

Elle s'applique principalement aux modèles montés en caissons et peut être aussi utilisée pour certains modèles nature en bois ou en résine ainsi que pour les modèles en stéréolithographie et en polystyrène qui, eux, ne sont pas moulables au sable noir.

Par contre, le sable n'étant pas réutilisable en l'état, le coût des pièces ainsi moulées est plus élevé.

Il s'agit, cette fois, d'un sable siliceux, tamisé, lavé et séché. On y adjoint, peu de temps avant la réalisation du moule, des résines et un catalyseur destinés à former un polyuréthane (désigné couramment « PEP-SET ») par exemple ou bien d'autres types de liant, comme la « Furanique ».

La durée de vie de ce sable (durée pendant laquelle on peut le travailler pour réaliser le moule) varie en fonction de la température ambiante et de la concentration en catalyseur.

On règle cette durée de vie à une valeur de l'ordre de 5 minutes en dosant ce catalyseur.

Le sable et les composants liquides (résine et catalyseur) peuvent être mélangés, après dosage, dans un simple malaxeur, mais l'utilisation d'un malaxeur à vis rapide muni de pompes doseuses permet de produire uniquement la quantité de sable nécessaire à chaque moule, avec une grande précision dans les proportions du mélange.

Contrairement au sable noir (dit aussi "sable à vert"), le moule ne nécessite pas de châssis. Ce sont les bords des caissons, comportant une dépouille suffisante pour faciliter le démoulage, qui vont déterminer la forme extérieure du moule.

Aucune pièce de maintien latéral n'est nécessaire lors de la coulée.

Par contre, il sera souvent nécessaire de charger le dessus de moule (lingots de plomb, par exemple) lors de la coulée pour que la pression du métal dans le moule ne le fasse pas remonter.

Noyautage

Les parties intérieures en creux ou certaines parties extérieures en contre dépouille « ne démoulent pas » (c'est-à-dire que l'on ne pourrait pas extraire le modèle du moule en sable sans arracher une partie de ce dernier).

On place donc un ou plusieurs noyaux à l'intérieur du moule, une fois le modèle enlevé, afin de réaliser ces formes de la pièce.

Pour la réalisation de ces noyaux, voir :