Contrôle non destructif - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Le Contrôle Non Destructif (C.N.D.) est un ensemble de méthodes qui permettent de caractériser l'état d'intégrité de structures ou de matériaux, sans les dégrader, soit au cours de la production, soit en cours d'utilisation, soit dans le cadre de maintenances. On parle aussi d'« Essais Non Destructifs » (END) ou d'« Examens Non Destructifs ».

Utilisations

Ces méthodes sont très utilisées dans :

- l'industrie automobile (contrôle des blocs moteurs) ;

- l'industrie pétrolière (pipelines, tubes, barres, soudures, réservoirs) ;

- l'industrie navale (contrôle des coques) ;

- l'aéronautique (poutres, ailes d'avion, nombreuses pièces moteurs, trains d'atterrissage, etc.) ;

- l'aérospatiale et l'armée ;

- l'industrie de l'énergie (réacteurs, chaudières, tuyauterie, turbines, etc.) ;

- le ferroviaire en fabrication et en maintenance notamment pour les organes de sécurité (essieux, roues, bogies);

- l'inspection alimentaire ;

- l'archéologie ;

- ...

Et en règle générale dans tous les secteurs produisant :

- des pièces à cout de production élevé en quantité faible (nucléaire, pétrochimique...) ;

- des pièces dont la fiabilité de fonctionnement est critique (BTP, nucléaire, canalisation de gaz...).

En France, les agents qui effectuent ces contrôles sont certifiés par la Cofrend, COnfédération FRançaise pour les Essais Non Destructifs, selon un principe de tierce partie et selon 2 normes :

- norme française et européenne NF EN 473 intitulée : « Essais non destructifs, qualification et certification du personnel END ». Cette norme a été écrite en avril 1993, révisée en 2000 puis en 2008. Sous ce référentiel, la certification se répartie dans 4 comités sectoriels : Fonderie (CCF), Produits en Acier (CCPA), Maintenance ferroviaire (CFCM) et Fabrication & Maintenance (CIFM)

- norme européenne EN 4179 dont l'équivalent américain est la NAS 410. Pour les pièces destinées à l'industrie aérospatiale (aéronautique et espace), les CND. sont considérés comme des procédés spéciaux au sens de la norme EN 4179 et doivent être qualifiés comme tels. En France ces certifications sont regroupées sous le comité sectoriel aéronautique COSAC de la Cofrend.

La certification a une durée de validité de 5 ans (revouvelables) et, en France, ce sont plus de 12000 personnes qui sont ainsi certifiées, c'est-à-dire qui ont passé avec succès un examen théorique et pratique. Par ailleurs, la Cofrend est accréditée par le Cofrac selon l'ISO 17024

Différentes méthodes de contrôle

Les normes EN 473 et EN 4179 définissent un certain nombre de symboles pour les méthodes usuelles (cf. tableau).

Ces symboles correspondent généralement à l'abréviation de la désignation anglaise de la méthode, par exemple, le symbole PT pour le ressuage vient de Penetrant Testing.

| Méthode END | symbole |

|---|---|

| Emission acoustique | AT |

| Courants de Foucault | ET |

| Etanchéité | LT |

| Magnétoscopie | MT |

| Ressuage | PT |

| Radiographie | RT |

| Ultrasons | UT |

| Examen visuel | VT |

| Shearographie | ST |

| Thermographie | IRT |

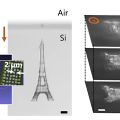

Le contrôle par ressuage (PT)

C'est une méthode destinée à révéler la présence de discontinuités ouvertes en surface de pièces métalliques, essentiellement, mais aussi en céramique. Elle consiste à badigeonner (par immersion ou par pulvérisation électrostatique, parfois mais rarement, au pinceau) la cible avec un liquide fluorescent ou coloré en rouge, qui pénètre dans les discontinuités. Après nettoyage de la cible, un révélateur est appliqué et, en faisant « ressuer » le liquide resté dans les fissures, va les révéler.

Cette méthode semble très simple à mettre en œuvre et elle est sensible aux discontinuités ouvertes. On peut mettre en évidence des discontinuités de 1 µm d'ouverture, 100 fois plus fines qu'un cheveu. Par contre, elle n'est pas automatisable et les résultats restent à l'appréciation de l'opérateur. De plus, elle nécessite l'utilisation de produits non récupérables, voire contaminés après utilisation (ex. : centrale nucléaire : on essaie de réduire le volume des déchets), mais cette méthode est irremplaçable pour la mise en évidence de discontinuités débouchantes, quel que soit leur emplacement, quelle que soit leur orientation.

Les rayons X

L'usage principal des rayons-X en contrôle non destructif se situe dans l'imagerie. Son avantage est de fournir des informations directement exploitables sur l'intérieur des objets ou des matériaux. L'étape d'inversion peut être assez réduite et la résolution spatiale suffisamment bonne. Toutefois, l'interprétation des images demande un fort niveau d'expertise de la part de l'opérateur et demande des conditions de sécurité pour l'opérateur et l'environnement.

Dans l'industrie lourde, le contrôle à l'aide des rayons X est utilisé notamment pour les soudures dans les centrales nucléaires et les chantiers navals et pétroliers, la corrosion des tuyaux, la structure des matériaux composites ou les fissures dans les pièces mécaniques complexes.

D'autres méthodes radiologiques de contrôle non destructif utilisent la fluorescence et la spectrométrie. Grâce au rayonnement rétro-diffusé, il est possible d'analyser le contenu atomique des objets et ainsi par exemple de détecter la présence de plomb ou d'autres matériaux toxiques dans les peintures, ou bien la présence d'explosifs dans des objets suspects.

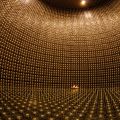

Les ultrasons (UT)

Le contrôle par ultrasons est basé sur la transmission, la réflexion et l'absorption d'une onde ultrasonore se propageant dans la pièce à contrôler. Le train d'onde émis se réfléchit dans le fond de la pièce et sur les défauts puis revient vers le transducteur (qui joue souvent le rôle d'émetteur et de récepteur). L'interprétation des signaux permet de positionner le défaut. Cette méthode présente une résolution spatiale élevée et la possibilité de trouver des défauts en profondeur. L'étape d'inversion est simple, du moins pour les pièces géométriquement et matériellement simples. Par contre, c'est une méthode lente car il faut faire un balayage mécanique exhaustif de la pièce. Il est d'ailleurs souvent nécessaire de contrôler plusieurs surfaces de la pièce pour pouvoir faire une représentation tridimensionnelle des défauts.

L'émission acoustique (AT)

Le contrôle par émission acoustique consiste à recueillir l'émission d'une pièce ou structure soumise à sollicitation, par exemple lors d'une épreuve hydraulique ou pneumatique. La propogation des ondes ultrasonores élastiques dans le matériau, détectée par un maillage de capteurs, peut conduire à une localisation des sources d'endommagement du matériau en temps réel (fissuration...) et à une évaluation de leur sévérité. C'est une méthode globale (tout l'appareil est contrôlé en même temps) et dynamique (les défauts non évolutifs ne sont pas détectés).

La thermographie (IRT)

Les méthodes de contrôle thermique consistent à exciter un matériau ou une structure par un apport d'énergie (mécanique, photonique, chauffage par induction, air chaud...). La diffusion de la chaleur dans le matériau et l'impact qu'elle a sur la distribution de température de surface renseignent sur les propriétés thermophysiques des matériaux et sur d'éventuels défauts. Les principaux avantages de l'ensemble de ces méthodes résident dans la possibilité d'effectuer un contrôle sans contact et automatisable. Les inconvénients sont liés à la lenteur du contrôle, au coût de l'investissement et à la difficulté de mise en œuvre des étapes d'inversion pour établir le diagnostic.

La magnétoscopie (MT)

La magnétoscopie est une technique de contrôle non destructif qui consiste à créer un flux magnétique intense à l’intérieur d’un matériau ferromagnétique.

Lors de la présence d’un défaut sur son chemin, le flux magnétique est dévié et crée une fuite qui, en attirant les particules (colorées ou fluorescentes) d’un produit révélateur, fournit une signature particulière caractéristique du défaut.

L'étanchéité (LT)

Les méthodes de contrôle d'étanchéité font appel à des gaz traceurs, couplés à des instruments très sensibles à des concentrations minimes de ces gaz traceurs. Les plus courants sont l'hélium, l'hydrogène (azote hydrogéné), l'utilisation du gaz SF6 est lui maintenant interdit par la réglementation. Actuellement, cette méthode n'est encore pas codifiée par le COFREND, mais elle l'est dans de nombreux autres pays les USA par exemple.

Les méthodes couplées

Récemment, des méthodes couplées ont vu le jour, et pour certaines sont encore dans le domaine de la recherche : les méthodes électromagnétiques acoustiques, électromagnétiques ultrasonores ou magnéto-optiques.