Thermoformage - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Le thermoformage est une technique qui consiste à prendre un matériau sous forme de plaque (verre, plastique...), à le chauffer pour le ramollir, et à profiter de cette ductilité pour le mettre en forme avec un moule. Le matériau redurcit lorsqu'il refroidit, gardant cette forme.

Dans le cas du thermoformage plastique, le matériau utilisé se présente le plus souvent sous forme de bobine, dès que l'épaisseur avant thermoformage se situe sous 2 millimètres.

Dans le cas du verre, cela consiste à poser à froid une ou des feuilles de verre, éventuellement coloré, sur une forme réfractaire dont elles épouseront le relief à la cuisson.

Un procédé peu connu mais omniprésent

Les pièces en matière plastique sont présentes partout, mais peu connaissent leurs procédés de fabrication et de mise en œuvre ; l'un des moins connus du grand public mais pourtant efficace est le thermoformage.

Dans la vie courante

De nombreuses pièces plastiques sont thermoformées : les gobelets, les pots de yaourt, la plupart des emballages (les blister), etc.

Les coques de protection d'éléments électroniques, de machines, ou encore des pièces de carrosserie automobile (exemple : pare-chocs) le sont également.

Dans les entreprises

Afin de faciliter le stockage et le transport des pièces, création de support adaptés à leurs géométrie. Le thermoformage se prête parfaitement à la création de rangements et de calages avec des dimensions pouvant atteindre celles d'une palette de manutention.

On retrouve le thermoformage dans la fabrication d'enseignes ou encore dans la réalisation de publicité sur le lieu de vente (PLV).

Fonctionnement

La thermoformeuse

Terminologie

Moule : les moules sont généralement en aluminium mais peuvent être en résine époxydes pour de petites séries, voire en bois pour la fabrication d'échantillons. Les pièces sont réalisées avec des moules positifs ou négatifs :

- positif : drapage, le moule vient s'appuyer sur la matière (avec ou sans gonflage) afin que celle-ci épouse sa forme ;

- négatif : le moule vient au niveau de la plaque, la matière vient ensuite s'y "étaler" sous l'effet de la pression ou par le vide (voir les différents types de thermoformage).

Table : élément sur lequel repose l'ensemble du moule (boite à vide + platine + moule) permettant de le mouvoir sur un axe vertical.

Platine : élément sur lequel est posé le moule.

Boite à vide : cadre situé entre la platine du moule et la table permettant la création d'une boite étanche dans laquelle on fait le vide.

Cadre supérieur / inférieur : élément permettant le maintien de la plaque durant le formage :

- cadre inférieur : cadre sur lequel la plaque est posée ;

- cadre supérieur : permet le maintien en position.

Chauffe supérieur / inférieur : les éléments de chauffe permettent l'élévation de la température de la matière pour la rendre malléable.

Radiant : élément en céramique constituant les chauffes.

Piston supérieur : permet de venir appliquer un contre-moule servant à plaquer la matière sur le moule afin de garantir des épaisseurs ou d'éviter les plis.

Principe

Le thermoformage est basé sur le phénomène de transition vitreuse des thermoplastiques . En effet, leur température de transition vitreuse passée, les thermoplastiques sont à l'état caoutchoutique, il devient alors facile de leur donner une nouvelle forme.

Une fois la température descendu en dessous de la transition vitreuse, le polymère retourne à l'état solide (vitreux).

Le thermoformage se déroule selon les phases suivantes :

- chauffage de la matière ;

- retrait des chauffes puis élévation du moule ;

- mise en forme de la matière sur le moule (par le vide, sous pression...) ;

- refroidissement (la pièce reste sur le moule) ;

- démoulage et évacuation de la pièce.

Les différents types de thermoformage

Il existe différentes méthodes pour thermoformer une pièce :

- par le vide : le vide, créé entre la matière et le moule, force la matière à épouser la forme du moule sous l'effet de la pression atmosphérique (≈1 bar) ;

- sous pression: la mise en forme est assurée par une pression de 3-4 bar (envoi d'air comprimé) chassant l'air entre la matière et le moule. Cette méthode permet une meilleure précision des contours et répartition des épaisseurs mais l'installation est plus coûteuse, l'air comprimé est également plus coûteux que le vide ;

- moule mâle/femelle : méthode proche de l'emboutissage ou compression à chaud.

- Twin sheet (double coque) : dispositif permettant de réaliser simultanément deux parties d'une pièce creuse et de les souder. Pour ce faire le piston supérieur est également équipé d'une pompe à vide et fonctionne exactement comme la partie inférieure.

Selon les machines, il possible de préchauffer les plaques afin de réduire le temps de cycle.

Notions essentielles

Calcul de l'épaisseur d'une pièce

Il est possible de se faire une idée de l'épaisseur moyenne d'une pièce à partir de l'épaisseur de la plaque utilisée (pour des formes simples).

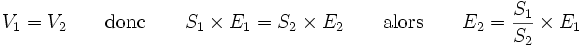

Le calcul est relativement simple ; le volume d'un matériau étant le même à température égale :

si V (volume de la plaque) = S (surface de la plaque*) × E (épaisseur de la plaque)

V (volume de la pièce) = S (surface de la pièce) × E (épaisseur de la pièce)

* surface comprise à l'intérieur des cadres.

Notion de retrait

La plupart des matériaux, sous l'effet d'un changement de température sont soumis au phénomène de dilatation. Lorsqu'une pièce plastique est thermoformée, elle est portée au-delà de sa température de transition vitreuse.

Une fois la pièce mise en forme elle est refroidie, d'abord dans le moule, puis à l'extérieur.

Dés que la pièce refroidit, apparaît le phénomène de retrait : on considère donc au moins deux phases de retrait lors d'un cycle de thermoformage. Une phase de retrait durant le formage et une phase post-formage.

- Retrait durant le formage

Il a été vu précédemment deux types de moules : positif ou négatif.

- Lors d'un formage par moule négatif le retrait va faciliter le démoulage de la pièce (pour les moule à une seule empreinte), cependant la variation de dimension entre la taille du moule et la pièce peut être importante en fonction du coefficient de dilatation, cela doit être pris en compte lors de la conception de l'outillage.

- Pour les moules positifs, la variation de géométrie est amoindrie car la matière est retenue par le moule, cependant le démoulage s'en trouve compliqué, il faut alors concevoir le moule avec des angles et des dépouilles pouvant faciliter le démoulage.

Une fois la pièce éjectée, elle continue à refroidir, donc à rétrécir, la somme du retrait durant le formage et du retrait post-formage donne le retrait total et les dimensions finales de la pièce.