Cellule photovoltaïque - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

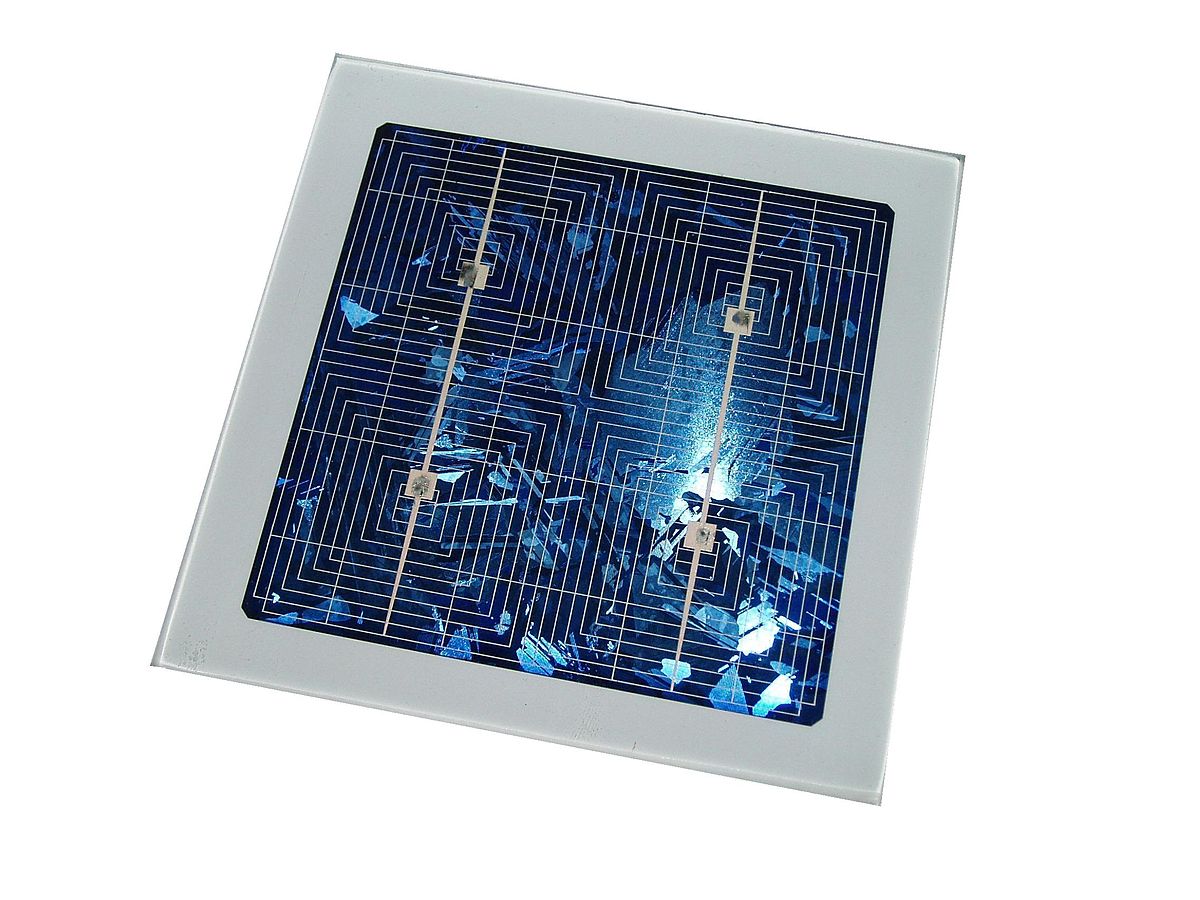

Une cellule photovoltaïque est un composant électronique qui, exposé à la lumière (photons), génère de l’électricité. C’est l’effet photovoltaïque qui est à l’origine du phénomène. Le courant obtenu est fonction de la lumière incidente. L’électricité produite est fonction de l’éclairement, la cellule photovoltaïque produit un courant continu.

Les cellules photovoltaïques les plus répandues sont constituées de semi-conducteurs, principalement à base de silicium (Si) et plus rarement d’autre semi-conducteurs : sélénure de cuivre et d'indium (CuIn(Se)2 ou CuInGa(Se)2), tellurure de cadmium (CdTe), etc. Elles se présentent généralement sous la forme de fines plaques d’une dizaine de centimètres de côté, prises en sandwich entre deux contacts métalliques, pour une épaisseur de l’ordre du millimètre.

Les cellules sont souvent réunies dans des modules solaires photovoltaïques ou panneaux solaires, en fonction de la puissance recherchée.

Histoire

Le principe de l'effet photoélectrique (transformation directe d'énergie portée par la lumière en électricité) a été appliqué dès 1839 par Antoine Becquerel qui a noté qu'une chaîne d'éléments conducteurs d'électricité donnait naissance à un courant électrique spontané quand elle était éclairée. Plus tard, le sélénium puis le silicium (qui a finalement pour des raisons de coût supplanté le cadmium-tellure ou le cadmium-indium-sélénium également testés) se sont montrés aptes à la production de premières cellules photovoltaïques (posemètres pour la photographie dès 1914, puis 40 ans plus tard (en 1954) pour une production électrique. La recherche porte aussi maintenant sur des polymères et matériaux organiques susceptibles (éventuellement souples) qui pourraient remplacer le silicium.

Technique de fabrication

Le silicium est actuellement le matériau le plus utilisé pour fabriquer les cellules photovoltaïques. On l'obtient par réduction à partir de silice, composé le plus abondant dans la croûte terrestre et notamment dans le sable ou le quartz. La première étape est la production de silicium dit métallurgique, pur à 98% seulement, obtenu à partir de morceaux de quartz provenant de galets ou d'un gisement filonien (la technique de production industrielle ne permet pas de partir du sable). Le silicium de qualité photovoltaïque doit être purifié jusqu'à plus de 99,999%, ce qui s'obtient en transformant le silicium en un composé chimique qui sera distillé puis retransformé en silicium.

Le silicium est produit sous forme de barres nommées « lingots » de section ronde ou carrée. Ces lingots sont ensuite sciés en fines plaques mises au carré (si nécessaire) de 200 micromètres d'épaisseur qui sont appelées « wafers ». Après un traitement pour enrichir en éléments dopants (P, As, Sb ou B) et ainsi obtenir du silicium semi-conducteur de type P ou N, les wafers sont « métallisés » : des rubans de métal sont incrustés en surface et reliés à des contacts électriques. Une fois métallisés les wafers sont devenus des cellules photovoltaïques.

La production des cellules photovoltaïques nécessite de l'énergie, et on estime qu'un module photovoltaïque doit fonctionner environ deux à trois ans suivant sa technique de fabrication pour produire l'énergie qui a été nécessaire à sa fabrication (retour énergétique du module).

Les techniques de fabrication et les caractéristiques des principaux types de cellules sont décrits dans les trois paragraphes suivants. Il existe d'autres types de cellules actuellement à l'étude, mais leur utilisation est pratiquement négligeable.

Les matériaux et procédés de fabrication font l'objet de programmes de recherches ambitieux pour réduire les coûts de possession et de recyclage des cellules photovoltaïques. Les techniques couches minces sur substrats banalisés semblent recueillir les suffrages de l'industrie naissante. En 2006 et 2007, la croissance de la production mondiale de panneaux solaires a été freinée par manque de silicium, et les prix des cellules n'ont pas baissé autant qu'espéré . L'industrie cherche à faire baisser la quantité de silicium utilisé. Les cellules monocristallines sont passées de 300 microns d'épaisseur à 200 et on pense maintenant atteindre rapidement les 180 puis 150 microns, diminuant la quantité de silicium et d'énergie nécessaire, mais aussi les prix.

Cellule en silicium amorphe

Le silicium lors de sa transformation, produit un gaz, qui est projeté sur une feuille de verre. La cellule est gris très foncé. C'est la cellule des calculatrices et des montres dites "solaires".

- Avantages :

- fonctionne avec un éclairement faible ou diffus (même par temps couvert, y compris sous éclairage artificiel de 20 à 3000 lux),

- un peu moins chère que les autres techniques,

- intégration sur supports souples ou rigides.

- Inconvénients :

- rendement faible en plein soleil, de 5% à 7%,

- nécessité de couvrir des surfaces plus importantes que lors de l’utilisation de silicium cristallin (ratio Wc/m² plus faible, environ 60 Wc/m2),

- performances qui diminuent avec le temps dans les premiers temps d'exposition à la lumière naturelle (3-6 mois), pour se stabiliser ensuite (-10 à 20% selon la structure de la jonction).

Cellule en silicium monocristallin

Lors du refroidissement, le silicium fondu se solidifie en ne formant qu'un seul cristal de grande dimension. On découpe ensuite le cristal en fines tranches qui donneront les cellules. Ces cellules sont en général d'un bleu uniforme.

- avantages :

- bon rendement, de 14% à 16%,

- bon ratio Wc/m2 (~150 Wc/m2) ce qui permet un gain de place si nécessaire,

- nombre de fabricants élevé.

- inconvénients :

- coût élevé,

Cellule en silicium multicristallin

Pendant le refroidissement du silicium dans une lingotière, il se forme plusieurs cristaux. La cellule photovoltaïque est d'aspect bleuté, mais pas uniforme, on distingue des motifs créés par les différents cristaux.

- Avantages :

- cellule carrée (à coins arrondis dans le cas du Si monocristallin) permettant un meilleur foisonnement dans un module,

- bon rendement de conversion, environ 100 Wc/m2 (voire plus), mais cependant un peu moins bon que pour le monocristallin,

- lingot moins cher à produire que le monocristallin.

- Inconvénient :

- rendement faible sous un faible éclairement.

Polycristallin ou multicristallin ? On parlera ici de silicium multicristallin (réf. IEC TS 61836, vocabulaire international photovoltaïque). Le terme polycristallin est utilisé pour les couches déposées sur un substrat (petits grains).

Cellule Tandem

Empilement monolithique de deux cellules simples. En combinant deux cellules (couche mince de silicium amorphe sur silicium cristallin par exemple) absorbant dans des domaines spectraux se chevauchant, on améliore le rendement théorique par rapport à des cellules simples distinctes, qu'elles soient amorphes, cristallines ou microcristallines.

- Avantage :

- Inconvénient :

- coût élevé dû à la superposition de deux cellules.

Cellule photovoltaïque organique

Cellule multi-jonction

Des cellules ayant une grande efficacité ont été développées pour des applications spatiales. Les cellules multi-jonctions sont constituées de plusieurs couches minces qui utilisent l'épitaxie par jet moléculaire.

Une cellule triple jonction, par exemple, est constituée des semi-conducteurs GaAs, Ge et GaInP2. Chaque type de semi-conducteur est caractérisé par une longueur d'onde maximale au-delà de laquelle il est incapable de convertir le photon en énergie électrique (cf. bande interdite). D'un autre côté, en deçà de cette longueur d'onde, le surplus d'énergie véhiculé par le photon est perdu. D'où l'interêt de choisir des matériaux avec des longueurs aussi proches les unes des autres que possible (en multipliant leur nombre d'autant) de manière à ce qu'une majorité du spectre solaire soit absorbé, ce qui génère un maximum d'électricité à partir du flux solaire. Le coût de ces cellules est de l'ordre de USD 40 $/cm2.

Semi conducteur cis

La technique consiste à déposer un matériau semi-conducteur à base de cuivre, de gallium, d'indium et sélénium sur un support.

Une inquiétude cependant : les ressources en matières premières. Ces nouvelles techniques utilisent des métaux rares comme l'indium dont la production mondiale est de 25 tonnes par an et le prix d'avril 2007 de 1000 dollars le kg ; le tellure dont la production mondiale est de 250 tonnes par an ; le gallium d'une production de 55 tonnes par an ; le germanium d'une production de 90 tonnes l'an. Bien que les quantités de ces matières premières nécessaires à la fabrication des cellules solaires soient infinitésimales, un développement massif mondial des panneaux solaires photovoltaïques en couches minces sans silicium ne manquerait pas de se heurter à cette disponibilité physique limitée.