Trempe - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

La trempe ou trempage est un traitement thermique consistant en un refroidissement rapide d'un matériau pour obtenir des propriétés mécaniques particulières. On applique ce traitement majoritairement à des métaux mais des verres sont obtenus par ce type de traitement. Le langage courant associe fréquemment trempe et durcissement, mais cela n'est pas le cas général ; par exemple, les alliages d'aluminium s'adoucissent à la trempe.

Cette opération consiste à plonger un matériau chaud dans un fluide plus froid afin de le doter de propriétés nouvelles. Elle est réalisée immédiatement après l'opération dite de mise en solution.

La trempe étagée est une trempe de thermoflexible à nitruration résiduelle. Elle a un refroidissement intérieur et extérieur identique.

On parle aussi de trempe pour qualifier le processus de solidification brutale d'un magma en une roche, par exemple par exhumation rapide dans l'eau de mer ou éruption volcanique. Les roches obtenues par trempe sont des roches volcaniques partiellement cristallisées, avec des textures typiques.

Principe de la trempe des métaux

La trempe est un refroidissement brutal de la pièce qui a pour objectif de figer la structure obtenue lors de la mise en solution. Dans certains cas, comme l'acier, ce refroidissement s'accompagne d'une transformation allotropique.

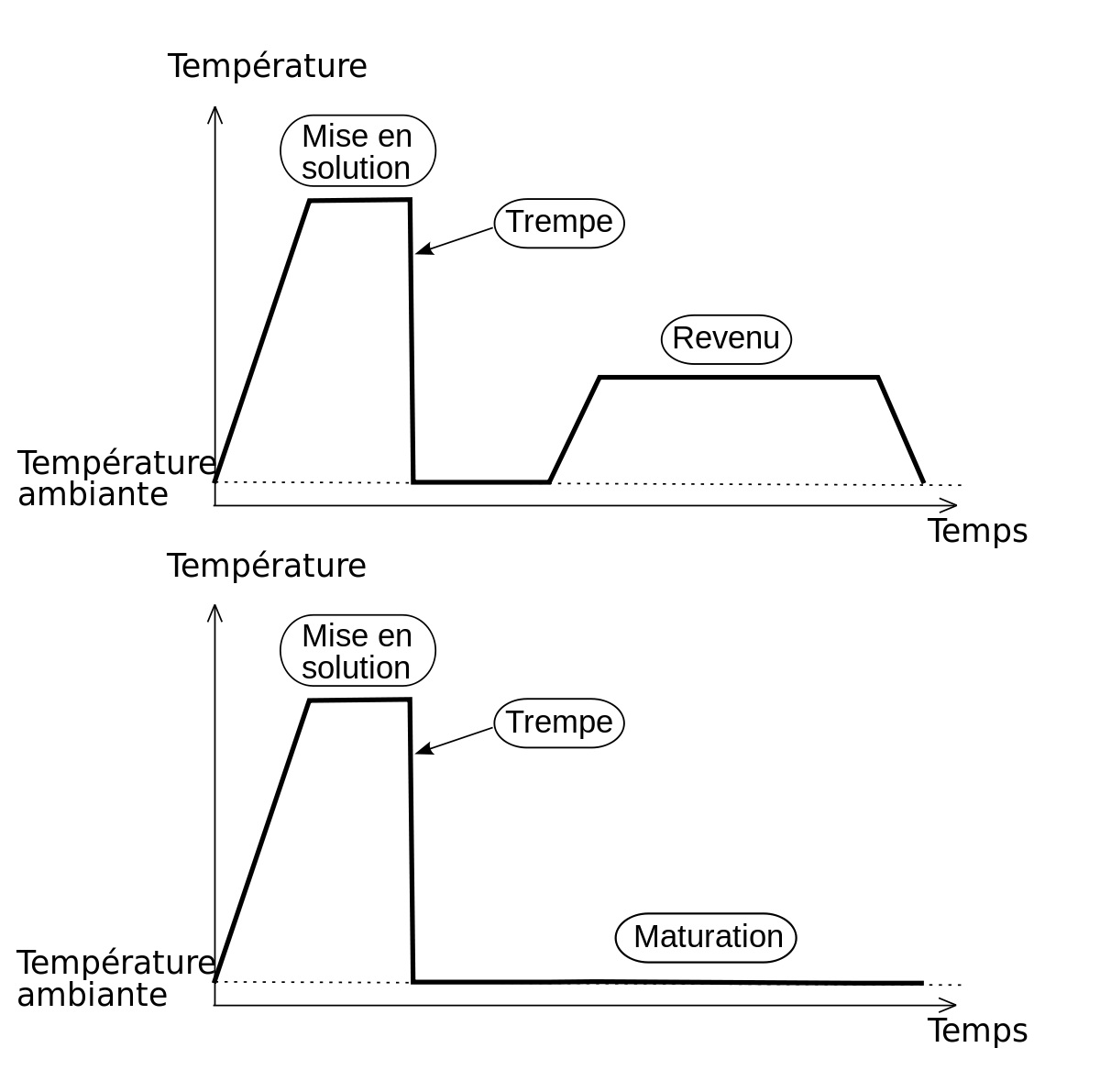

La séquence de traitement est la suivante :

- la mise en solution :

- chauffage de la pièce jusqu'à une température suffisante (pour les aciers la température dite d'austénisation > 900 °C),

- maintien en température pour homogénéisation et mise en solution solide des éléments d'alliage,

- la trempe : refroidissement rapide dans le fluide de refroidissement.

Fréquemment par extension de langage, la séquence « mise en solution + trempe » est appelée « trempe ».

Les fluides utilisés par ordre de vitesse de refroidissement (de la plus élevée à la plus faible) sont :

- l'eau salée

- l'eau,

- l'eau additivée (polymère par exemple),

- l'huile,

- le brouillard d'eau,

- les gaz (air, argon, azote, etc.).

La vitesse de refroidissement est conditionnée par trois facteurs :

- le transfert de chaleur dans le fluide de trempe ;

- le transfert de chaleur à l'interface métal-fluide de trempe ;

- le transfert de chaleur dans le métal.

La trempe peut être suivie d'un revenu, qui est un réchauffement de la pièce. Elle permet d'obtenir les caractéristiques mécaniques définitives de la pièce soit en les augmentant (cas des alliages sans transformation allotropique), soit en les diminuant et d'obtenir un alliage moins fragile (cas des alliages avec transformation allotropique). Certains aciers fortement alliés nécessitent deux voire minimum trois revenus.

Trempe sans transformation allotropique

Cas des alliages d'aluminium

Objectif et principes

Pour les alliages d'aluminium, la trempe a pour effet de diminuer la dureté au lieu de l'augmenter. Après trempe, par phénomène de maturation, les caractéristiques mécaniques augmentent naturellement à la température ambiante. Certains alliages peuvent atteindre leurs caractéristiques mécaniques d'usages. Ce phénomène est utilisé lors de la pose des rivets.

Le but de la trempe dans le cas des alliages d'aluminium est de maintenir à la température ambiante une solution solide sursaturée en éléments d'addition. Cette solution solide est obtenue en effectuant une mise en solution des éléments constituant les précipités présents à la température ambiante. Après la trempe on obtient une solution solide sursaturée en éléments d'additions. À la température ambiante, cette solution est métastable. La trempe fige cet état de dissolution et également capture les lacunes créées par l'effet de la température. Les éléments d'additions ainsi que les lacunes sont positionnés de manière aléatoire en substitution des atomes d'aluminium aux nœuds du réseau cristallin de la matrice aluminium (cubique à faces centrées). Il n'y a pas de transformation allotropique. Une pièce en alliage d'aluminium brut de trempe (immédiatement après la trempe) a de très faibles caractéristiques mécaniques.

La trempe des alliages d'aluminium est effectuée sur les alliages dit à durcissement structural :

- alliages pour corroyage : familles des 2000 (ancienne désignation : AU), 4000 (AS), 6000 (AGS) et 7000 (AZ) ;

- alliages de fonderie : principalement les familles des 21000 (AU) et 40000 (AS).

La trempe est un élément de la séquence de traitement :

- mise en solution,

- trempe,

- maturation (à température ambiante) ou revenu.

Dans la nomenclature des états métallurgiques des produits corroyés en alliage d'aluminium (norme EN 515), l'état mise en solution, brut de trempe est appelé W : mise en solution trempé.

Le cycle de traitement thermique est différent selon le typer d'alliage :

- cas des alliages au silicium (AS) : la température de mise en solution de l'ordre de 540 °C, durée 5 à 12h, suivant l'alliage et la masse de la pièce ; la trempe se fait à l'eau et est suivie d'un revenu (170 °C environ) pendant 3 à 10 h ;

- cas des alliages au cuivre (AU) : la mise en solution à une température légèrement inférieure et la trempe, toujours à l'eau, est suivie d'une maturation de plusieurs jours à température ambiante.

Dans tous les cas, les cycles précis sont donnés par des normes ou des spécifications particulières, en fonction de l'alliage.

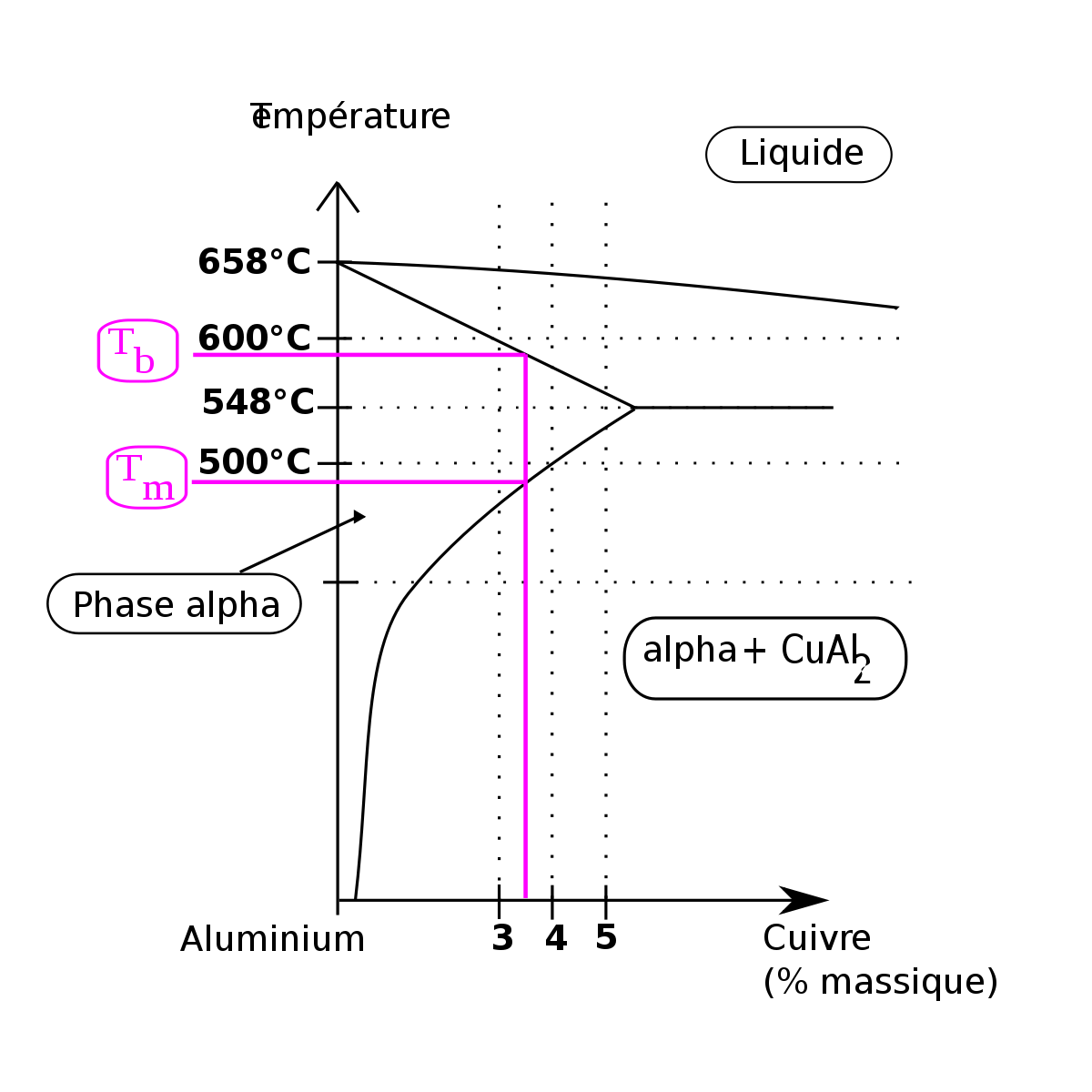

Si l'on prend l'exemple de l'alliage 2017 le but du traitement de mise en solution sera de dissoudre les 3,5% de cuivre contenu dans l'alliage.

Il faut donc amener le métal à une température supérieure à la température du solvus correspondant au diagramme de phase aluminium-cuivre (Tm sur le graphique).

Le température typiques de trempe est située entre 440 et 500°C.

Il faut veiller à ne pas utiliser une température trop élevée pour ne pas « brûler » le métal (fusion partielle).

En cas de brûlure, la pièce devient impropre à l'utilisation par perte de caractéristiques mécaniques et ne peut pas être retouchée.

Le temps de maintien à cette température doit être suffisant pour obtenir cet état de solution.

La durée est dépendante des dimensions de la pièce mais également de l'alliage :

1 minute pour une tôle en 6061, 30 minute pour une tôle en 2024 (épaisseur : 1 mm).

Des durées de mise en solution plus importantes sont nécessaires pour les pièces de fonderie (5 heures mini pour des pièces en 21000, 8 à 12 heures pour des pièces en 42200).

La vitesse de refroidissement peut provoquer la formation de contraintes internes. On observe souvent une déformation des pièces lors de la trempe. Ce qui oblige à intercaler une opération appelée le redressage entre la trempe et le revenu (ou juste après la trempe dans le cas de certains AU). Cette opération, qui est réalisée sur un marbre en fonte, à l'aide de maillets, marteaux, masses ou même des presses pour les grandes pièces. Pour obtenir la bonne géométrie, l'opérateur utilise souvent un calibre de redressage ou des règles, équerres, vés, etc. Cette opération doit être effectuée le plus rapidement possible car au bout de quelques heures, il y a risque de casse de la pièce à cause de la l'augmentation de la dureté provoqué par la maturation de l'alliage.

À titre d'exemple, sur un alliage EN AC-42200 SF [AlSi7Mg0,6] (ancienne dénomination française A-S7G0,6, contenant environ 7 % de silicium et 0,6 % de magnésium) :

- une pièce de fonderie non traitée aura pour caractéristiques mécaniques (environ)

Rm ≃ 210 MPa, Rp0,2 ≃ 160 MPa, A ≃ 1 % pour une dureté de l'ordre de 80 HB ; - alors que le même alliage trempé-revenu (EN AC-42200 ST6) donnera des résultats de l'ordre de

Rm ≃ 280 MPa, Rp0,2 ≃ 250 MPa, A ≃ 2 % pour une dureté supérieure à 95 HB.

Ces résultats sont des valeurs couramment observées et non des valeurs imposées par les normes.

Quelques procédés de transformations (filage, laminage) permettent sous certaines conditions de réaliser la trempe immédiatement après la transformation.

C'est la trempe sur presse : La température obtenue par le préchauffage du métal et lors de la transformation est suffisante pour effectuer la mise en solution de la pièce.

La pièce est trempée immédiatement à la sortie de la presse ou du laminoir sans phase de chauffage. Un cas analogue se présente en fonderie, principalement avec les alliages de la série 71000, c'est la « trempe au démoulage ».

Vitesse critique de trempe

Le résultat est obtenu uniquement si la vitesse de trempe (vitesse de refroidissement du métal) est supérieure à la vitesse critique de trempe. Dans le cas contraire, si la vitesse est insuffisante, on obtient la formation de précipités grossiers de taille et de forme ne permettant pas d'obtenir les caractéristiques mécaniques recherchées.

Cette vitesse critique de trempe est fonction de l'alliage (exemple : 18°C/s pour le 2017 et 100°C/s pour le 7075). Pour obtenir le bon résultat, il faut que la vitesse de trempe soit supérieure à la vitesse critique en tous points du volume de la pièce trempée. Pour des pièces massives, la vitesse variera fortement entre le cœur de la pièce et sa périphérie. Ainsi dans certains cas, les caractéristiques mécaniques seront plus faibles dans la partie centrale de la pièce à l'issue du traitement thermique.

D'un point de vue pratique, il faut veiller à ce que le temps de transfert entre le four et le bac de trempe soit suffisamment court pour que la pièce n'atteigne pas une température trop faible avant d'être refroidie par le fluide de trempe. La vitesse de refroidissement à l'air étant faible et dans la majorité des cas supérieure à la vitesse critique. Ce point est particulièrement vrai dans le cas de pièces minces.

Fluide de trempe

La trempe s'effectue par immersion dans l'eau, par pulvérisation d'eau ou par soufflage d'air.

Le fluide le plus utilisé est l'eau froide (T<40°C). Dans certain cas, l'eau froide génère un refroidissement trop rapide (exemple : pièces de formes compliquées) et génère des contraintes internes préjudiciables à l'utilisation de la pièce (déformations, risque de corrosion sous contrainte ou même rupture de la pièce si les contraintes sont trop élevées). Dans ce cas, on peut utiliser de l'eau chaude (T>50°C) ou de l'huile. Dans certains cas assez rares, il est possible d'utiliser d'autres fluides comme des liquides à base de glycol pour minimiser la formation des contraintes internes. Il est possible également de relaxer les contraintes en effectuant un travail à froid immédiatement après la trempe (sur trempe fraiche). On peut ainsi étirer la pièce ou la comprimer.

Pour éviter la formation d'un film de vapeur d'eau autour de la pièce (phénomène de caléfaction) on peut revêtir la pièce d'un revêtement. Cette opération s'appelle le potéyage.