Navire frigorifique - Définition

La liste des auteurs de cet article est disponible ici.

Gestion de la cargaison

Les cales

Les parois de chaque cale sont entièrement isolés, ce qui inclut les ponts, les panneaux de cale, les cloisons, mais également les hiloires du pont supérieur. Chaque cale est de plus divisée en deux zones de température différente, en isolant la face inférieure d'un des ponts intermédiaires. Ainsi, des marchandises de températures différentes peuvent être stockées dans la même cale. Avec quatre cales, un navire peut avoir huit températures différentes et autant de cargaisons variées, ou emporter un mélange de marchandises réfrigérées et standard.

L'isolation se fait de différentes façons : au niveau du plafond de ballast, des blocs de polyuréthane sont placés entre des soutiens en bois et recouverts de planches de contreplaqué. Les autres zones (flancs, cloisons, ponts...) sont isolés avec de la laine de roche d'une épaisseur de 50 mm au moins, placée entre des soutiens en bois et couverts de panneaux de contreplaqué ou d'aluminium. L'épaisseur totale de l'isolation peut atteindre 200 à 300 mm, afin de recouvrir tous les éléments de la structure interne pour que les parois soient lisses.

Les cales des porte-conteneurs n'ont aucune isolation spéciale, les conteneurs étant eux-mêmes réfrigérés ; ils disposent en revanche de cellules-guides pour le chargement des conteneurs.

Refroidissement et ventilation

La réfrigération s'effectue généralement par circulation d'air refroidi à travers le compartiment, de façon continue, afin de maintenir la température. Sur les reefers modernes, le principe est le suivant : chaque compartiment possède une petite salle à son extrémité où sont situées les batteries frigorifères, derrière une mince paroi de contreplaqué. L'air chaud provenant du compartiment entre par des ouvertures grillagées en hauteur, est refroidi à son passage dans les batteries frigorifères, puis est ré-introduit en bas du compartiment par des ventilateurs. La circulation forcée d'air frais peut se faire par deux moyens :

- L'air circule simplement sous le compartiment dans des grilles arrangées longitudinalement, et rentre dans le compartiment grâce à de petites ouvertures (système ductless, sans conduites),

- L'air est réintroduit par des conduites descendantes dans le côté du compartiment, puis par des grilles transversales (système Robson)

Le deuxième système prend plus de place mais assure une meilleure distribution de la température. Dans tous les cas, l'air remonte du plancher vers le plafond.

La ventilation d'une marchandise congelée se fait à petite vitesse (brassage à 30 à 60 fois le volume du compartiment chaque heure) , alors que la ventilation d'une marchandise réfrigérée se fait à grande vitesse (90 fois le volume du compartiment par heure). Les nombreux ventilateurs électriques sont généralement prévus pour deux vitesses. Outre ce brassage d'air, dans le cas d'une cargaison « vivante », l'air du compartiment doit être renouvelé par de l'air frais extérieur 1,5 à 2,5 fois par heure, en effet les fruits (bananes, pommes, etc.) dégagent du dioxyde de carbone et de l'éthylène, deux gaz qui forcent le mûrissement, il convient de limiter le phénomène en diminuant leur pourcentage dans l'air ambiant.

Système de réfrigération

Les systèmes de réfrigérations embarqués sont similaires aux installations à terre, à quelques exceptions près : ils sont plus compacts et légers, doivent être plus fiables (une panne étant moins facilement réparable), les domaines d'opérations sont plus étendus (par exemple pour un navire navigant entre les tropiques et l'Europe du Nord), ils doivent être résistants à la corrosion marine ainsi qu'aux vibrations du bord. Le système de réfrigération doit compenser l'apport de chaleur entraîné par :

- les pertes à travers les parois ;

- la chaleur de respiration des fruits ;

- l'apport d'air extérieur à refroidir, quand l'air doit être remplacé (pour remplacer la production de CO2 des fruits) ;

- les fuites ;

- il doit également assurer la descente en froid d'une cargaison après son chargement.

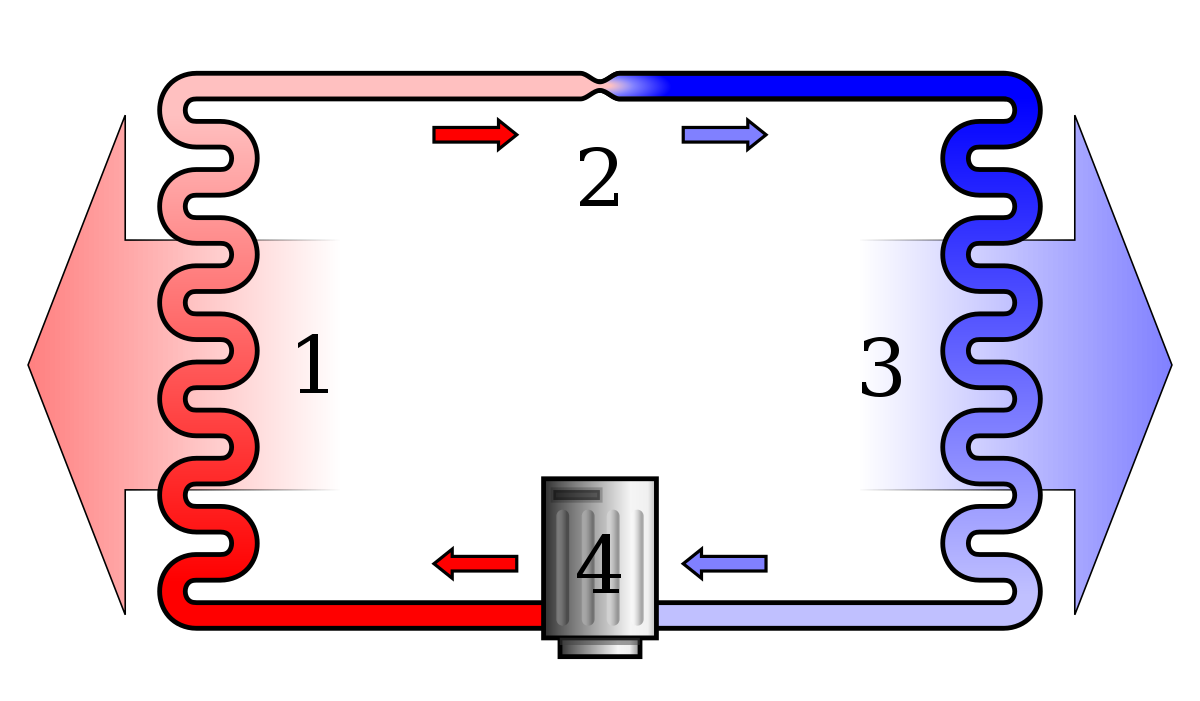

Deux systèmes existent pour refroidir l'air :

- refroidissement direct par évaporation directe du liquide réfrigérant ; ce système est plus léger, moins coûteux, et aussi plus efficace, mais pose le risque de fuite du réfrigérant et donc que la cargaison soit endommagée (sans parler de risques pour l'équipage ou l'environnement) ;

- refroidissement indirect par de la saumure qui sert d'intermédiaire vers les échangeurs de chaleur du compartiment. Ainsi, le réfrigérant ne pénètre plus dans l'espace cargaison et ne peut endommager celle-ci ; les tuyauteries sont plus courtes et les fuites sont détectées plus facilement. En revanche, il faut ajouter une pompe à saumure aux équipements, et compenser la perte de chaleur dans ce système intermédiaire. La différence de température entre les échangeurs et l'air ambiant est de 4 à 6 °C plus élevée qu'avec le premier système, d'où une plus grosse et plus lourde installation.

L'ammoniac (NH3) est très utilisé récemment comme liquide réfrigérant, notamment après l'interdiction du Fréon et autres hydrochlorofluorocarbones (HCFC) en raison de leurs conséquences environnementales. Il est prévu que le dioxyde de carbone soit utilisé par la suite. Quant à la saumure, il s'agit généralement d'une solution de 25 % en masse de chlorure de calcium (CaCl2) dans de l'eau ; le mélange ne gèle pas jusqu'à des températures inférieures de 10 °C à la température d'évaporation.

Une installation typique comprend trois à cinq compresseurs installés dans une salle dédiée. Dans le cas d'un refroidissement indirect, on trouve une salle à saumure contenant l'échangeur de chaleur, les pompes et tuyauteries associées. Les compresseurs sont du type à vis sur les grands navires, et alternatifs (à pistons) sur les petits. Les systèmes modernes sont entièrement automatisés et contrôlés par ordinateur. Des capteurs vérifiant les pressions et températures, des automatismes se chargeant de réguler la quantité de liquide réfrigérant distribuée ainsi que la puissance développée par les compresseurs.

Manutention

La majorité des navires frigorifiques est équipée de grues, pour pouvoir décharger ou charger la cargaison dans des ports peu équipés. les mâts de charge sont en voie de disparition, au profit des grues électro-hydrauliques, d'une capacité typique de 34 à 36 tonnes (soit un conteneur de 40 pieds chargé au maximum), parfois équipé d'un spreader pour saisir les conteneurs ou d'équipements spécialisés pour charger / décharger les palettes plus rapidement. Certains porte-conteneurs réfrigérés disposent d'un portique à la place d'une grue, d'une capacité de 40 tonnes.

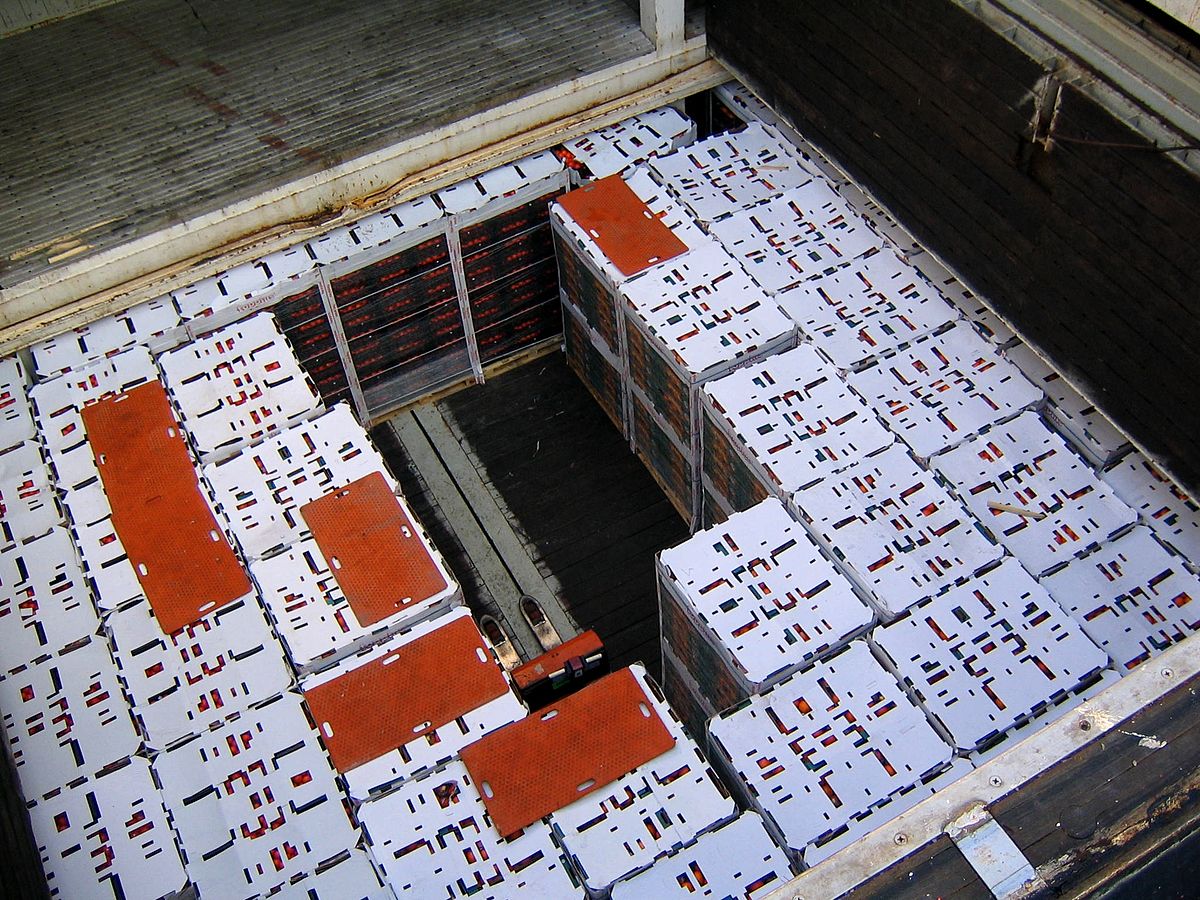

Avant le chargement, les cales sont pré-réfrigérées ; les marchandises le sont parfois au port (comme pour les pommes, les poires ou la viande par exemple). Les grues (du port ou du navire) chargent les palettes à bord à travers les écoutilles, puis des chariots élévateurs répartissent les palettes sur les ponts. La séquence est inversée lors du déchargement. Après le déchargement, il peut y avoir besoin de nettoyer les cales, ce qui se fait à l'eau douce, qui est évacuée à travers les caillebotis, puis les grilles (filtrantes) de puisards de cale.

Les transporteurs de jus de fruits déchargent leur cargaison grâce à des tuyauteries, soit dans des installations spécialisées, soit directement dans des camions-citernes à cuves en acier inoxydable (opération bien plus lente).