Pulvérisation cathodique - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

La pulvérisation cathodique (ou sputtering) est une méthode de dépôt de couche mince. Il s'agit d'une technique qui autorise la synthèse de plusieurs matériaux à partir de la condensation d’une vapeur métallique issue d’une source solide (cible) sur un substrat.

Principe

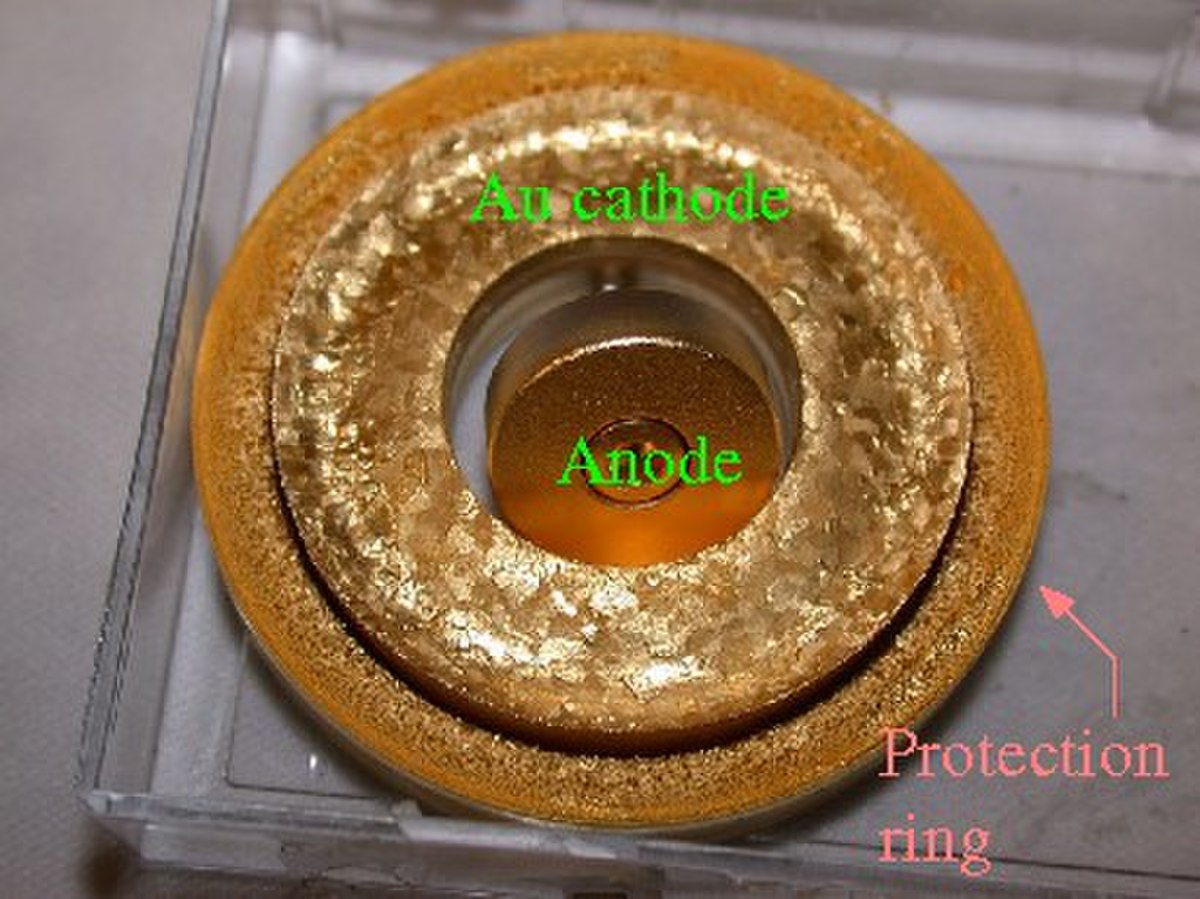

L’application d’une différence de potentiel entre la cible et les parois du réacteur au sein d’une atmosphère raréfiée permet la création d’un plasma froid, composé d’électrons, d’ions, de photons et de neutre dans un état fondamental ou excité. Sous l’effet du champ électrique, les espèces positives du plasma se trouvent attirées par la cathode (cible) et entrent en collision avec cette dernière. Elles communiquent alors leur quantité de mouvement, provoquant ainsi la pulvérisation des atomes sous forme de particules neutres qui se condensent sur le substrat. La formation du film s’effectue selon plusieurs mécanismes qui dépendent des forces d'interactions entre le substrat et le film.

La décharge est auto-entretenue par les électrons secondaires émis de la cible. En effet, ceux-ci, lors de collisions inélastiques, transfèrent une partie de leur énergie cinétique en énergie potentielle aux atomes d’argon qui peuvent s’ioniser.

- Pulvérisation cathodique magnétron

Afin d’augmenter la densité ionique au voisinage de la cible, celle-ci est équipée d’un dispositif magnétron, qui est constitué de deux aimants permanents de polarité inverse situés sous la cible. Ils créent un champ magnétique B parallèle à la surface de la cible et orthogonal au champ électrique E. La combinaison de ces deux champs donne naissance à des lignes de champ qui piègent les électrons secondaires. La force de Lorentz induite provoque un mouvement hélicoïdal des électrons augmentant ainsi leur trajectoire et, de ce fait, leur efficacité d’ionisation. L’effet magnétron permet donc d’entretenir la décharge pour de plus faibles pressions de travail, améliorant par conséquent la qualité des revêtements.

Synthèse de films céramiques

Afin de réaliser des films céramiques (oxydes, nitrures, etc.), une espèce réactive, l’oxygène pour les oxydes, l’azote pour les nitrures, est ajoutée au gaz porteur, généralement de l’argon. La stœchiométrie des couches est en relation directe avec la pression partielle de gaz réactif introduit. La synthèse d’un revêtement stœchiométrique nécessite, souvent, la formation du composé à la surface de la cible. Le gaz réactif réagit avec les différentes surfaces présentes dans l’enceinte (cible, substrat, parois) et participe à la pulvérisation en modifiant les caractéristiques électriques de la décharge. Ceci peut se traduire par des phénomènes d’instabilité électrique et du régime de pulvérisation.

Instabilité électrique

Le gaz réactif recouvre partiellement la surface de la cible pour former une couche isolante. Les ions argons qui viennent la frapper ne peuvent plus s’évacuer, engendrant une accumulation de charges positives dans les zones où le processus de pulvérisation est le plus faible. Ces charges s’éliminent par claquage du diélectrique provoquant l’éjection de micro-gouttelettes qui endommagent la qualité du revêtement.

Instabilité de régime de pulvérisation

La présence d’une instabilité du régime de pulvérisation est représentée par une hystérésis sur la courbe de suivi de la pression de gaz réactif en fonction de la quantité de gaz réactif introduit. Pour les faibles débits de gaz réactif, l’évolution de la pression partielle d’oxygène reste faible et la cible est essentiellement métallique. Le système se trouve en régime de pulvérisation élémentaire (RPE). La vitesse de dépôt est importante mais ne conduit pas à la formation de composés stœchiométriques. Le phénomène d'instabilité correspond à une transition entre le régime RPE et le régime pour lequel la cible est totalement recouverte d'un couche de composé (RPC : Régime de Pulvérisation du Composé). Cette transition est provoquée par un emballement du système : la réduction de la quantité de vapeur métallique pulvérisé de la cible, résultant de la formation du composé à sa surface, induit une diminution de la quantité de gaz réactif consommé par la vapeur métallique sur l'ensemble des parois de l'enceinte. Il en découle une augmentation de la pression partielle de gaz réactif qui, en retour, conduit à un accroissement du taux de recouvrement de la cible. On rappelle que la formation du composé sur la cible s'accompagne d'une diminution du taux de pulvérisation, on parle aussi d'empoissonnement ou de contamination de la cible. La différence entre les courbes avec et sans décharge représente la quantité de gaz consommée par les parois. L’inverse de la pente de la droite sans décharge correspond à la vitesse de pompage.

Comparaison avec d’autres méthodes de dépôt

Un important avantage de la pulvérisation comme technique de dépôt est que les films déposés ont la même composition que le matériau source. L’identité stœchiométrique entre le film et la cible pourrait surprendre du fait que le rendement de pulvérisation dépend de la masse atomique des atomes dans la cible. On pourrait donc s'attendre à ce qu'un composant d'un alliage ou d'un mélange pulvérise plus rapidement que les autres composants, menant à un enrichissement de ce composant dans le dépôt. Cependant, comme seuls les atomes à la surface de la cible peuvent être pulvérisés, l’éjection plus rapide d’un élément laisse la surface enrichie avec les autres, ce qui compense efficacement la différence dans les vitesses de pulvérisation. Ceci contraste avec les techniques thermiques d’évaporation, où un composant de la source peut avoir une pression vapeur plus élevée, il en résulte un film déposé avec une composition différente de la source.

Le dépôt par pulvérisation présente aussi un avantage sur l’épitaxie par jet moléculaire [molecular beam epitaxy (MBE)] à cause de sa vitesse. La vitesse plus élevée a pour conséquence l'incorporation inférieure d'impuretés parce que moins d’impuretés peuvent atteindre la surface du substrat dans une même quantité de temps. Les méthodes de pulvérisation peuvent en conséquence utiliser des gaz de processus avec des concentrations en d’impuretés bien plus élevées que la pression de vide pouvant être tolérée par les méthodes de MBE. Durant le dépôt par pulvérisation le substrat peut être bombardé par des ions à grande énergie et des atomes neutres. Les ions peuvent être déviés avec une polarisation du substrat et le bombardement peut être minimisé en pulvérisant loin de l’axe mais aux dépens de la vitesse de dépôt. Les substrats en plastique ne peuvent pas tolérer le bombardement et sont généralement traités par évaporation.