Histoire du procédé Haber-Bosch - Définition

La liste des auteurs de cet article est disponible ici.

Un nouveau champ de connaissance

À cette époque, la chimie à haute pression était un nouveau champ de connaissance, son industrialisation en était donc d'autant plus ardue. Par contre, BASF avait développé un procédé industriel permettant de synthétiser la teinture d'indigo. L'effort avait pris 15 ans, mais se révéla payant : ce procédé fit de BASF un géant industriel.

Dans son allocution précédant son acceptation du prix Nobel de chimie de 1931, Carl Bosch a indiqué que, avant de synthétiser industriellement l'ammoniac, il fallait surmonter trois obstacles majeurs :

- obtenir le dihydrogène et le diazote gazeux à un prix plus bas que celui couramment pratiqué à l'époque ;

- fabriquer des catalyseurs efficaces et stables ;

- construire les appareils.

Un mélange gazeux satisfaisant

À l'époque où Bosch entama le développement du procédé industriel, en 1909, il était possible d'obtenir un mélange gazeux, suffisamment pur, de dihydrogène et de diazote dans les bonnes proportions. Cependant, il n'y avait pas de source capable d'alimenter un site industriel à un coût suffisamment bas. Il était essentiel de développer une source économique car, selon Bosch, la majeure partie du coût de production de l'ammoniac, en 1908 ou 20 ans plus tard, dépendait du coût de l'hydrogène. Lui et ses collaborateurs parvinrent à développer un procédé chimique catalytique capable d'alimenter en hydrogène les installations de BASF, trouvant ainsi un substitut au procédé chlore-alcali. Au XXIe siècle, le gros du dihydrogène requis est produit à partir du méthane présent dans le gaz naturel, par catalyse hétérogène : cette extraction exige notablement moins d'énergie que d'autres méthodes.

Un catalyseur stable et peu coûteux

Lorsque le projet d'industrialisation fut lancé, Bosch rejeta l'osmium comme catalyseur, car cet élément chimique est très peu répandu. Il rejeta également l'uranium, car il réagit facilement avec l'oxygène et l'eau, tous deux présents dans l'air.

Bosch affecta Alwin Mittasch à la recherche d'un catalyseur stable et peu coûteux : lui et ses collègues étudièrent pratiquement tous les éléments chimiques du tableau périodique pour trouver un meilleur catalyseur. En septembre 1909, ils découvrirent un composé à base de fer qui présentait des propriétés intéressantes. Les impuretés dans le composé provoquaient un effet catalytique, mais Mittasch ignorait l'arrangement exact. Après deux années d'efforts, il découvrit un catalyseur, toujours à base de fer, nettement moins coûteux et plus stable que l'osmium. Quand il cessa de rechercher un catalyseur idéal, en 1920, Mittasch estima qu'il avait testé environ 20 000 composés. Ses efforts ouvrirent une nouvelle ère en chimie : les chimistes reconnurent l'importance des promoteurs, c'est-à-dire des impuretés qui décuplent l'effet catalytique.

Selon Bosch, tous les catalyseurs à base de fer en usage en 1931 servaient à la synthèse de l'ammoniac. Il mentionna également que le molybdène avait d'excellentes propriétés catalytiques.

De nouveaux appareils

L'équipe de Bosch devait aussi concevoir des appareils industriels capables de fonctionner dans des conditions nouvelles à l'époque : une pression de l'ordre de 200 atm (environ 20 MPa) et une température de l'ordre de 600 °C. Selon Bosch, il n'y avait aucun équivalent dans l'industrie (le procédé de liquéfaction de Linde, de nature physique, était ce qu'il y avait de plus proche). Pour répondre à leurs besoins, ils durent monter un atelier de fabrication de toutes pièces.

Bosch et ses collaborateurs répliquèrent le prototype de Haber pour mener leurs expériences. Cet appareil ne pouvait fonctionner de façon industrielle : ils conçurent de nouveaux appareils et 24 de ceux-ci furent mis en service jour et nuit pendant des années.

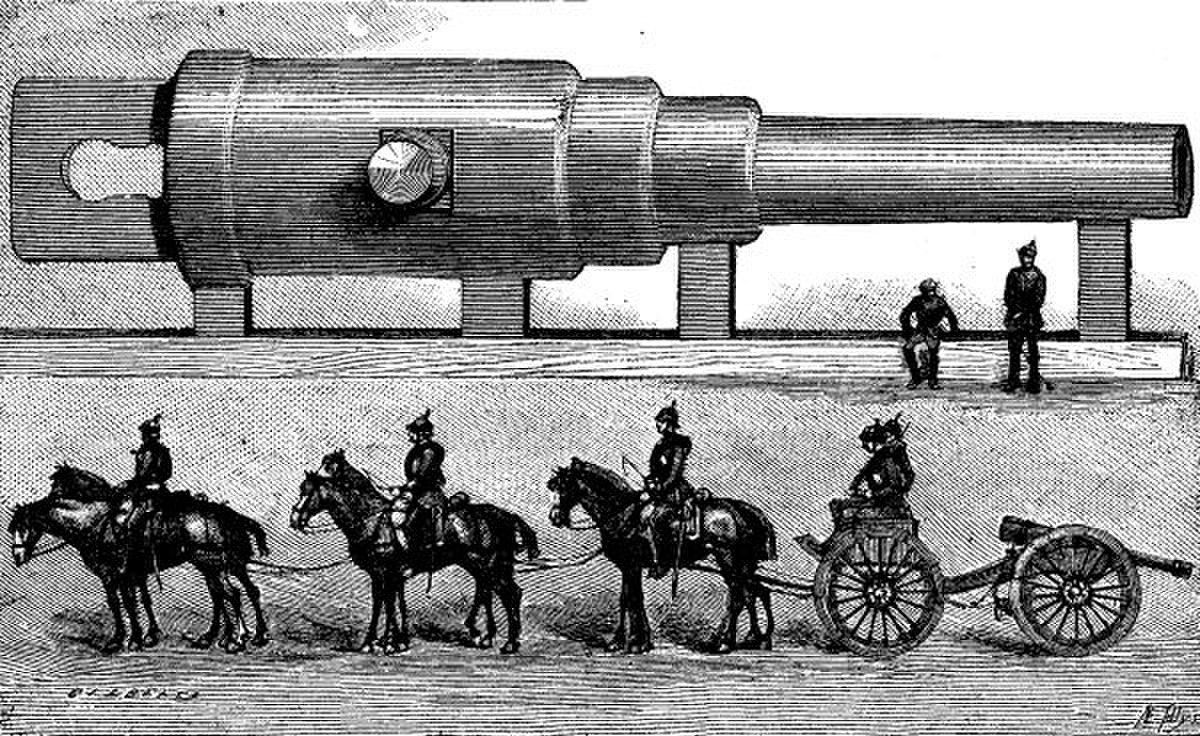

Lorsque Bosch crut que son équipe avait acquis suffisamment d'expérience avec les appareils de table, il fit construire deux réacteurs chimiques de plus grande taille. Chacun mesurait huit pieds (2,44 mètres) de haut et avait une paroi dépassant le pouce (2,54 centimètres) d'épaisseur. Ces cylindres furent construits par le meilleur fabricant allemand de canons de l'époque : Krupp AG.

Pendant leurs expériences, ils découvrirent que les alliages réputés solides perdaient leur élasticité dans ces conditions d'opération. Spontanément, Bosch crut qu'une corrosion chimique, provoquée par l'azote, était responsable de ce phénomène. Pour confirmer ses soupçons, il fit appel à une nouveauté à l'époque en milieu industriel : l'analyse métallographique. Elle révéla que l'hydrogène à haute pression et à haute température était le coupable : il pénétrait les parois du réacteur, en acier, et les fragilisait en formant un nouvel alliage.

Ils tentèrent de résoudre ce problème en diminuant la température du réacteur, mais le catalyseur ne fonctionnait qu'à des températures supérieures à 400 °C. Ils tentèrent de recouvrir les parois intérieures d'isolants thermiques, mais l'hydrogène diffuse facilement dans ces matériaux et, à haute pression, il est un excellent conducteur thermique. Ils essayèrent également divers aciers commercialement disponibles à l'époque, sans succès.

Le programme était menacé, car six mois après l'apparition du problème, il n'y avait toujours aucune solution viable et permanente. C'est finalement Bosch qui en trouva une, originale : celle de séparer deux fonctions offertes par l'enveloppe du réacteur. En effet, l'enveloppe sert (1) à maintenir la pression intérieure, très élevée, et (2) à prévenir la diffusion du mélange gazeux en dehors du réacteur. Un réacteur muni de deux parois, emboîtées à la manière de poupées russes, permet justement de séparer ces deux fonctions. L'hydrogène diffuse à travers la paroi intérieure et voit sa pression diminuer fortement de l'autre côté, où il est nettement moins susceptible de corroder la paroi extérieure. Pour faciliter l'écoulement de l'hydrogène, les parois extérieures furent gravées de petites gouttières sur leurs faces intérieures. Par contre, il était possible que de l'hydrogène s'accumule entre les deux parois. Bosch se demanda comment prévenir les risques d'explosions provoquées par de telles poches. La solution lui apparut lorsqu'il se rendit compte que de petites quantités d'hydrogène pouvait s'échapper à travers la paroi extérieure, sans diminuer notablement la pression du réacteur chimique. Il fit forer de petits trous dans la paroi extérieure. Bosch affirma que cette solution était toujours en usage en 1931. Il est aussi possible de réduire la corrosion en faisant circuler de l'azote gazeux entre les deux parois.

Plusieurs membres de l'équipe de Bosch étaient des vétérans de l'époque où BASF avait mis au point différents procédés de synthèse de teinture, dont celui de la teinture d'indigo. Ils savaient que la mise au point d'un procédé industriel pouvait prendre des années. C'est pourquoi ils n'étaient pas particulièrement déçus lorsqu'un problème apparaissait. Par contre, le programme avançait régulièrement, ce qui maintenait le moral des employés.

À l'époque, il n'existait pas de pompe industrielle capable de fournir une pression de l'ordre de 200 atm (environ 20 MPa). Le procédé de liquéfaction de Linde, par exemple, utilisait des pompes à air, mais de taille trop modeste. De plus, des fuites d'air étaient tolérées. Dans le procédé Haber-Bosch, les fuites d'hydrogène étaient intolérables à cause des risques d'explosion. De plus, toute fuite augmentait le coût de production de l'ammoniac. Après plusieurs années de travail, des employés sous les ordres de Bosch parvinrent à mettre en service des pompes étanches de 3 000 horsepower (2 237 kilowatts) pouvant fonctionner en continu pendant 6 mois avant de subir un entretien, ce qui n'avait pas encore été réalisé.

Alors que Bosch et son équipe expérimentaient pour créer de nouveaux appareils, certains explosaient sous l'effet de la pression. Ils procédaient alors à une autopsie des débris pour déterminer ce qui avait provoqué la rupture. Cela leur permit de concevoir des appareils plus solides, plus fiables.

Pour maintenir l'intégrité physique des appareils de production, il fallait que le système de production soit rapidement arrêté en cas de bris : ils mirent au point un ensemble d'instruments destinés à surveiller l'évolution en continu des réactions chimiques, une autre nouveauté à l'époque.

Selon Bosch, le site de production devait fonctionner en continu de façon souple : tout arrêt à n'importe quel point du site provoquait son arrêt complet et cela prenait plusieurs heures avant qu'il ne puisse redémarrer, ce qui rendait la production moins payante.

C'est finalement le 7 mai 1911 à Oppau en Allemagne que fut officiellement entamée la construction du premier site de synthèse industrielle de BASF. Bosch supervisait le projet, veillant à son bon déroulement. Sur place, les ouvriers montèrent des compresseurs de la « taille d'une locomotive », des réacteurs chimiques quatre fois plus gros que ce qui se faisait couramment ailleurs dans l'industrie chimique, une « mini-usine » pour extraire le diazote de l'air et le purifier avant de l'injecter dans les réacteurs, des kilomètres de tubulures, un système électrique complet comprenant ses propres génératrices, un système d'expédition portuaire rattaché à une gare de triage, un laboratoire opéré par 180 chercheurs flanqués d'un millier d'assistants, ainsi que des logements pouvant accueillir plus de 10 000 travailleurs.

La société fut à même de fabriquer industriellement l'ammoniac à partir de 1913. Le site d'Oppau démarra sa production le 9 septembre. La même année, il put produire jusqu'à 30 tonnes d'ammoniac par jour. En 1914, l'usine fabriqua 8 700 tonnes d’ammoniac, qui servit à alimenter une unité voisine, laquelle produisit 36 000 tonnes de sulfate d'ammonium.

Le site d'Oppau n'était pas seulement une source de revenus de plus en plus importante pour BASF, car sa production en croissance régulière était complètement écoulée, il servait également de laboratoire. Le site offrait l'occasion de développer la technologie, en devenir, de la chimie à haute pression. Bosch et ses collaborateurs devaient affronter des problèmes jamais vus auparavant, mais pouvaient explorer différentes approches sans se soucier outre mesure des coûts liés à leur développement.

| L'apport essentiel de Carl Bosch |

|---|

| L'apport de Carl Bosch à la première industrialisation du procédé Haber ne saurait être surestimé. En effet, ce fut son opinion qui décida la direction de BASF de s'engager sur cette voie. De 1909 à 1913, il a supervisé plusieurs équipes de chercheurs de BASF, dont celle d'Alwin Mittasch qui découvrit un catalyseur stable et peu coûteux. C'est Bosch qui a trouvé une solution à un problème qui durait depuis six mois, menaçant le programme. Carl Bosch a également supervisé la construction des installations d'Oppau, site industriel d'une grande complexité. W. J. Landis, directeur de American Cyanamid Company, a affirmé en 1915 que « beaucoup trop d'honneurs ne sauraient être signifiés aux courageux chimistes qui ont réussi à faire du procédé [Haber] une réalité commerciale ». En plus de recevoir différentes distinctions (notamment cinq doctorats honoris causa), Carl Bosch a conjointement reçu le prix Nobel de chimie de 1931 « pour [ses] contributions à l'invention et au développement de méthodes en chimie à haute pression ». |