Histoire du procédé Haber-Bosch - Définition

La liste des auteurs de cet article est disponible ici.

Productions décuplées

Une période difficile

Au sortir de la Seconde Guerre mondiale, les infrastructures de l'Europe et du Japon étaient en ruines. En Asie, plusieurs pays avaient subi d'importantes destructions. Les États-Unis, épargnés par les destructions, étaient économiquement en bien meilleure santé.

Le président des États-Unis Harry S. Truman, craintif des menées soviétiques un peu partout sur la planète, officialisa le 12 mars 1947 ce qui sera appelé la doctrine Truman. Ce fut l'un des facteurs qui menèrent à la guerre froide.

Le 3 avril 1948, environ trois ans après la fin de la guerre, le plan Marshall fut officiellement lancé pour aider à la reconstruction en Europe. Il a facilité le miracle économique français et le miracle économique allemand. À cette époque, la population américaine, se souvenant de l'attaque contre Pearl Harbour, éprouvait peu de sympathie pour le Japon, qui ne pouvait donc espérer d'aide économique des États-Unis. Cependant, pendant la guerre de Corée, les industries japonaises devinrent un important fournisseur militaire, ce qui permit au pays de se relever économiquement. C'était le début du miracle économique japonais.

Une technologie qui se mondialise

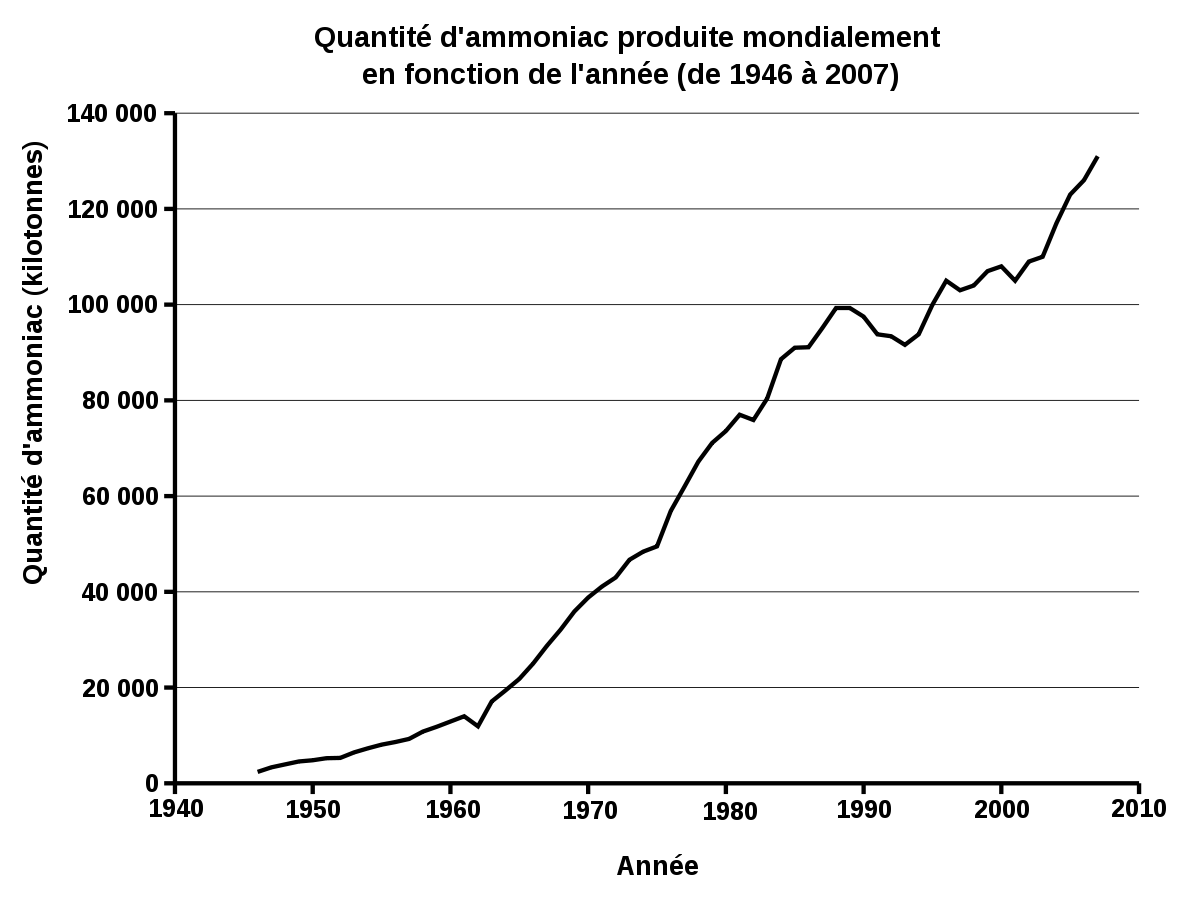

Au lendemain de la Seconde Guerre mondiale, en 1945, la production mondiale d'ammoniac synthétique était au niveau atteint à la fin des années 1920. C'est à partir des années 1950 qu'elle recommença à augmenter de façon notable. Plusieurs raisons majeures expliquent ce changement : (1) fin du rationnement alimentaire en Europe, (2) augmentation moyenne du pouvoir d'achat en Occident, (3) augmentation de la consommation de produits carnés en Occident et (4) diffusion aux États-Unis d'une variété de maïs hybride forte consommatrice d'engrais azotés.

C'est également à partir des années 1950 que la construction de sites de synthèse d'ammoniac devint l'affaire de quelques sociétés de génie qui détenaient à la fois l'expertise et les brevets. Elles offraient leurs services de conception, de construction et de démarrage des sites partout sur la planète. Les tendances qui se sont dessinées sur le territoire américain sont devenues par la suite caractéristiques des nouveaux sites : (1) le gaz naturel est leur source primaire d'hydrogène, (2) ils sont construits à la fois près d'un puits ou d'un pipeline de gaz naturel et d'un cours d'eau navigable et (3), en plus de l'ammoniac, ils fabriquent différents engrais liquides et solides.

Dans les années 1960, les procédés de synthèse de l'ammoniac, et des produits dérivés, ont commencé à « migrer » en dehors des pays dits développés. Ceux-ci furent implantés dans les régions riches en gaz naturel, les Caraïbes et le Moyen-Orient, tout comme dans des pays populeux dits sous-développés, la Chine, l'Inde, le Pakistan et l'Indonésie.

Mao Zedong a lancé son Grand Bond en avant en 1958. À cette époque, la population chinoise augmentait à un rythme élevé. Ce programme politique obligea les Chinois à former des communes agricoles, punissant ceux qui voulaient entretenir un jardin familial. Il provoqua la famine en Chine, tuant au moins 15 millions de Chinois de 1958 à 1962. Les autorités chinoises permirent à nouveau la culture selon des méthodes traditionnelles.

En 1963, les autorités chinoises lancèrent un important programme de construction de sites de synthèse d'ammoniac. L'hydrogène provenait de l'oxydation partielle du charbon. Leur rendement énergétique était de 120 GJ par tonne d'ammoniac, alors que dans les années 1950, les sites au charbon les plus efficaces consommaient 85 GJ par tonne et, dans les années 1960, les sites au gaz naturel consommaient environ 45 GJ par tonne. Malgré ce faible rendement, les sites chinois au charbon furent maintenus en service (en 1997 par exemple, ils synthétisèrent 18,75 Mt d'ammoniac).

Malgré ces améliorations, chaque Chinois était rationné au début des années 1970. Trente-cinq ans plus tard, soit en 2008, la Chine s'est attaquée à un fléau moderne : l'obésité.

Suite à la visite de Richard Nixon en 1972, les relations se détendirent avec l'Occident. Les autorités chinoises passèrent commande de 13 complexes de synthèse d'ammoniac. Elles voulaient la technologie la plus efficace et les plus grands complexes disponibles. En quelques années, la quantité d'engrais azotés doubla en Chine. Les autorités chinoises commandèrent d'autres complexes. En 2008, la Chine est à la fois le plus grand producteur et le plus grand consommateur d'ammoniac synthétique. La population y est plus nombreuse qu'au temps de Mao et, pourtant, les Chinois ont accès à plus de nourriture que la génération précédente.

Au début des années 1960, l'Inde était « au bord de la catastrophe » : la population ne cessait de croître et les paysans, qui cultivaient comme au Moyen Âge, étaient incapables de répondre à la demande. Une famine récurrente s'installa dans le pays. Le Premier ministre de l'époque, Jawaharlal Nehru, lança alors un vaste programme de modernisation agraire. Monkombu Swaminathan, généticien et agronome, fut chargé de coordonner le projet. Sur les conseils de l'agronome américain Norman Borlaug, « père » de la révolution verte, le pays importa massivement des engrais et des semences à haut rendement, et les agriculteurs indiens appliquèrent les techniques de culture intensive utilisées en Europe et en Amérique du Nord. En quelques mois, la production de céréales doubla : c'était le début de la « révolution verte indienne ». Contre toute attente, les Indiens purent recommencer à manger à leur faim dès 1968. Quarante ans plus tard, soit en 2004, l'Inde était le premier producteur mondial de lait et de thé et était deuxième pour le riz et le blé. C'était le troisième exportateur de coton.

Dans les années 1960, la production mondiale d'ammoniac synthétique fut multipliée par 2,3, atteignant environ 42 Mt/an. Dans les années 1970, elle augmenta presque d'autant. Cette demande était alimentée par des pays d'Asie et d'Amérique du Sud qui cultivait massivement de nouveaux cultivars de riz, de blé et de maïs. Elle fut facilitée par la découverte, et l'exploitation, d'importants gisements de gaz naturel en Asie centrale et en Sibérie.

Pendant les années 1980 et 1990, la croissance fut moins importante, mais continua. Signe de cette croissance soutenue, la capacité mondiale de production d'ammoniac en 1990 était de 120 Mt, alors qu'en 1999, elle était de 160 Mt.

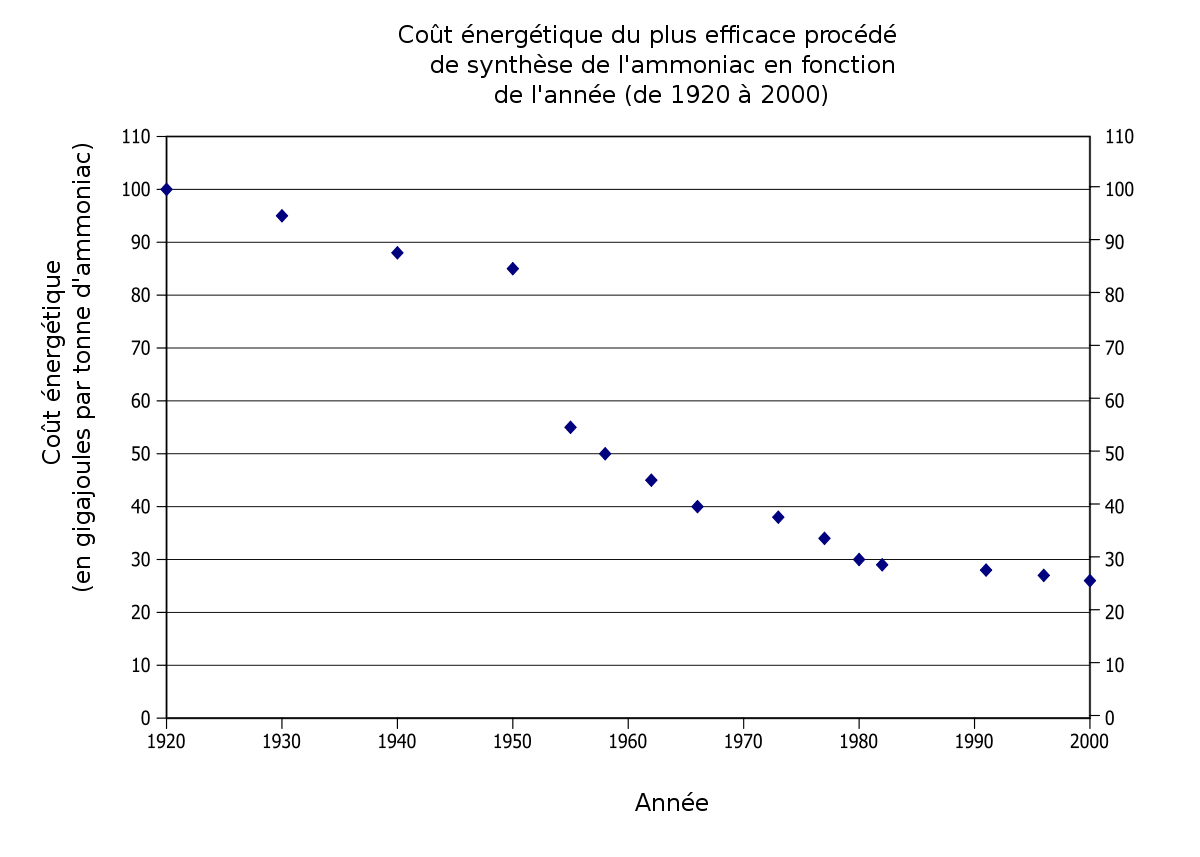

Des gains d'énergie remarquables

Jusqu'au début des années 1950, la préparation du gaz de synthèse, mélange de H2 et de N2, se faisait dans des appareils travaillant sous une pression de l'ordre de 1 MPa. Par après, de nouveaux alliages et des techniques de construction plus précises permirent d'augmenter la pression jusqu'à 4 MPa. Du coup, (1) la taille des équipements fut réduite, (2) la quantité de catalyseur nécessaire fut réduite, (3) la quantité d'énergie nécessaire à la compression fut aussi réduite et (4) le taux de récupération de la chaleur résiduelle fut augmentée. Ces améliorations permirent de réduire le coût de préparation du gaz de synthèse de façon significative. La société M. W. Kellogg Company (MWK) fut la première, en 1953, à appliquer cette technologie.

Texaco, en 1954, et Shell, en 1956, ont commercialisé de nouveaux procédés permettant d'extraire l'hydrogène d'hydrocarbures liquides. Cette technologie est intéressante dans les régions où le gaz naturel n'est pas abondant.

La mise au point des moteurs à réaction, indépendamment par le Britannique Frank Whittle et par l'Allemand Hans von Ohain dans les années 1930 et 1940, a amené elle aussi son lot d'innovations, comme la création de la turbine à gaz et du compresseur centrifuge.

Les premiers procédés industriels de synthèse d'ammoniac, obtenus sous licence d'IG Farben ou développés après la Première Guerre mondiale, appliquaient les principes exposés par Haber. En conséquence, la technologie des compresseurs alternatifs, initialement créée par des collaborateurs de Carl Bosch, était la seule utilisée dans les sites de synthèse jusqu'à la fin de la Seconde Guerre mondiale. La mise au point de compresseurs centrifuges multi-étages a permis des gains importants en termes d'énergie consommée. En effet, un seul compresseur de ce type peut remplacer plusieurs compresseurs alternatifs.

Les compresseurs alternatifs sont capables d'atteindre une pression de l'ordre de 100 MPa et ont un taux de rendement élevé (jusqu'à 87 %), mais sont à la fois coûteux à installer et à exploiter. Les compresseurs centrifuges sont capables de traiter de plus grands volumes d'air, mais doivent fonctionner à 70 % ou plus de leur capacité pour alimenter efficacement un site de synthèse.

Dans le jargon de l'industrie, une unité servant à produire de l'ammoniac est appelée un « train » : il est composé (1) de l'unité de préparation du gaz de synthèse, (2) du réacteur chimique où se déroule la synthèse, (3) de l'unité de stockage et (4) de la « plomberie » servant à faire circuler les divers fluides (gaz et liquides caloporteurs, entre autres). Par exemple, le site de Leuna au moment de sa fermeture en 1990 possédait 18 trains. Il y avait donc 18 compresseurs alternatifs en fonction.

Au début des années 1960, la capacité maximale d'un train était de 300 tonnes d'ammoniac par jour. Avant l'introduction des compresseurs centrifuges, les sites de synthèse arrêtaient autant de trains que nécessaire pour répondre à une baisse de la demande, car il existait peu de moyens économiques d'entreposer l'ammoniac liquide. La commercialisation de réfrigérateurs industriels pour liquides, ainsi que la mise en place de pipelines et de navires frigorifiés, ont permis d'envisager une amélioration du procédé.

Dans les années 1960, s'appuyant sur différentes innovations, les ingénieurs de la MWK décidèrent de recourir à la vapeur pour transporter l'énergie vers les différents appareils d'un « site radicalement nouveau ». Ils mettaient ainsi à profit l'énergie dégagée lors de la synthèse de l'ammoniac. Tous les besoins de compression du site sont fournis par un seul compresseur centrifuge, lequel est entraîné par une turbine à vapeur. Ils ont également minimisé les pertes de chaleur dans différents appareils. Tous ces efforts ont permis de créer un site capable de s'auto-suffire en énergie. Également, la surface active des catalyseurs a été améliorée et l'introduction du méthanateur a permis d'obtenir un gaz de synthèse plus pur.

Tous ces changements ont permis de concevoir des sites de synthèse exigeant une pression moins élevée. Avant 1963, elle était habituellement de l'ordre de 30 à 35 MPa. Par après, elle diminua pour atteindre 15 MPa ou moins. Cette diminution agit défavorablement sur la réaction directe de N2(g) + 3 H2(g) ⇌ 2 NH3(g), mais demande des installations moins coûteuses et diminue le coût d'exploitation. En conséquence, le coût de production de l'ammoniac synthétique en est d'autant plus bas.

La nouvelle technologie mise au point par les ingénieurs de la MWK a été nommée « single-train ammonia plant », que l'on peut traduire par « site de synthèse d'ammoniac à un seul train ». La société installa un premier site à Texas City en décembre 1963. Quelques mois plus tard, elle en installa un deuxième à Luling, Louisiane, puis un troisième à Yazoo City, Mississippi. Ce fut le premier site capable de produire 1 000 tonnes courtes (environ 900 tonnes) d'ammoniac par jour. À la fin des années 1960, MWK avait installé 28 sites de ce type aux États-Unis, lesquels contribuaient pour moitié à la production américaine. Ce fut cette technologie qui fut implantée dans les 13 complexes commandés par la Chine en 1973.

D'autres firmes d'ingénieurs firent aussi d'importants efforts de recherche et développement dans ce domaine, dont la Britannique Imperial Chemical Industries, la Danoise Haldor Topsoe, l'Allemande Kruppe Uhde, la Japonaise Chiyoda Corporation et l'Indienne Kinetics Technology India. Pourtant, KBR, fusion de quelques sociétés américaines dont MWK, demeure la firme la plus importante dans ce domaine. En date de 1999, plus de 150 sites « MWK » sont exploités dans 30 pays et ont contribué pour plus de la moitié à l'augmentation de la capacité mondiale depuis le milieu des années 1960.

Par exemple, Esso Chemie, filiale d'Exxon, a exploité de 1969 à 1973 (et probablement pendant les années subséquentes) un site de synthèse à Europoort aux Pays-Bas. Sur une seule chaîne de production, le site pouvait produire jusqu'à 1 350 tonnes par jour d'ammoniac liquide. L'hydrogène provenait des champs pétrolifères de la mer du Nord. Le site, hautement automatisé, pouvait fournir de l'acide nitrique, de l'urée et du nitrate d'ammonium.

L'adoption de la technologie MWK a permis d'augmenter de façon notable la capacité des sites de synthèse. Par exemple, la taille modale des nouveaux sites mis en fonction est passé de 200-400 tonnes d'azote par jour au début des années 1960 à 800-1000 tonnes par jour au début des années 1970 et à 1200-1400 tonnes par jour dans les années 1980. En 2001, il existait plusieurs sites capables de fixer plus de 1 million de tonnes d'azote par année :

- un complexe à Togliatti, Russie, pouvait fixer 2,46 Mt ;

- un autre à Vera Cruz, Mexique, 1,7 Mt ;

- un troisième à Donaldsonville, Louisiane, 1,55 Mt ;

- un autre à Point Lisas, Trinité-et-Tobago, 1,4 Mt.

Dans les années 1990, KBR développa une nouvelle technologie pour la synthèse de l'ammoniac. Elle fait appel à un nouveau catalyseur, du ruthénium sur un lit de graphite, ce qui permet d'exploiter les appareils à une pression d'environ 90 atm (environ 9 MPa). Comparée aux procédés industriels équivalents en fonction, elle exige des contraintes mécaniques moindres et diminuerait le coût de production de l'ammoniac, tout en augmentant la production de 40 %. Cette technologie a notamment été mise en application à Point Lisas, Trinité-et-Tobago, en 1998.

Toutes les innovations apportées au procédé Haber-Bosch original ont permis de réduire l'énergie nécessaire à la synthèse de l'ammoniac. En 2000, elle était au mieux de 26 GJ par tonne, alors qu'elle est théoriquement de 20,9 GJ. En 1962, elle était au mieux de 45 GJ par tonne et, pendant les premières années du site d'Oppau, elle était d'environ 100 GJ par tonne.

Même avec ces importants gains d'énergie, la synthèse des engrais azotés est plus coûteuse en énergie que la production des engrais phosphatés et des engrais potassiques. Par exemple, au milieu des années 1990, la synthèse de tous les engrais azotés a exigé environ 9 fois plus d'énergie que les deux autres ensemble. Malgré cette différence, elle n'est pas à risque, car la planète contient, par exemple, suffisamment de charbon pour répondre à la demande énergétique mondiale pendant plusieurs décennies, sinon plusieurs siècles (le coût de ces engrais serait plus élevé). Également, de meilleures techniques d'épandage et le remplacement des sites plus gourmands en énergie diminueraient ce coût énergétique.