Soudage - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Le soudage (Voir article sur la théorie du soudage) est un moyen d'assemblage permanent. Il a pour objet d'assurer la continuité de la matière à assembler. Dans le cas des métaux, cette continuité est réalisée à l'échelle de l'édifice atomique. En dehors du cas idéal où les forces inter-atomiques et la diffusion assurent lentement le soudage des pièces métalliques mises entièrement en contact suivant des surfaces parfaitement compatibles et exemptes de toute pollution, il est nécessaire de faire intervenir une énergie d'activation pour réaliser rapidement la continuité recherchée.

L'opération peut être appliquée aux métaux ainsi qu'aux thermoplastiques (voir soudage plastique) et au bois (voir soudage du bois). Le soudage permet d'obtenir une continuité de la nature des matériaux assemblés : matériau métallique, matière plastique, etc.. De ce fait, les techniques d'assemblage mécaniques (rivetage, boulonnage, agrafage...) ou par adhésion (collage), ainsi que les techniques de brasage ne répondent pas à la définition du soudage.

Le soudeur à l'arc, au MIG ou au TIG doit être totalement protégé (masque, gant), la lumière produite lors de l'arc étant tellement intense qu'elle provoque des brûlures de la peau et de la rétine. La lumière bleue produite par l'arc est aussi puissante que la lumière du soleil et provoque des effets similaires sur le corps humain (coup de soleil, brûlure de la rétine). Cependant, la peau et la rétine se régénèrent : douleur et marque disparaissent « rapidement ».

Procédés de soudage de pièces métalliques

Brasage à la lampe à souder

Réalisé avec du plomb, ce métal ayant un point de fusion assez bas, les apports successifs de métal sont chaque fois refroidis par passage d'un chiffon humide. Cette méthode ancienne exige beaucoup de doigté, la moindre surchauffe provoquant l'effondrement de l'objet à souder.

Soudage oxyacétylénique ou soudage oxy-gaz

(procédé 311 selon l'ISO 4063)

L'énergie thermique est générée par l'oxycombustion du mélange oxygène-acétylène. Le métal d'apport est en général amené sous forme de baguette. Le chalumeau présenté sur la photo fonctionne à l'essence et non à l'acétylène.

Soudage aluminothermique

(procédé 71 selon l'ISO4063)

Utilisé pour la réparation de pièces massives telles que les rails de chemin de fer, c'est une méthode de soudage chimique : le joint à réaliser est emprisonné dans une forme, que l'on remplit d'un mélange pulvérulent à base d'aluminium et d'oxyde de fer. Les pièces à souder sont chauffées au rouge et le mélange est ensuite enflammé ; la réduction de l'oxyde de fer par l'aluminium provoque la fusion et l'alumine produite est expulsée vers le haut par décantation.

Soudage électrique par résistance

(ou par points, ou à la molette, ou PSE, ou PSR procédé 2 selon l'ISO 4063)

Le soudage est réalisé par la combinaison d'une forte intensité électrique et d'une pression ponctuelle. Ce procédé ne nécessite pas d'apport extérieur. L'intensité électrique chauffe la matière jusqu'à la fusion. La pression maintient le contact entre l'électrode et l'assemblage. Pour souder, une pince plaque l'assemblage avec des embouts, ou des électrodes en cuivre, matière bonne conductrice de l'électricité et de la chaleur, ce qui permet de moins chauffer la zone de contact avec cette pince et d'en éviter la fusion, qui se trouve limitée à la zone de contact entre les deux feuilles à souder. Cette technique est donc dépendante de la résistivité (résistance électrique) des matières, de l'épaisseur totale de l'assemblage et du diamètre des électrodes. Ce procédé est majoritairement utilisé dans l'assemblage de tôle d'acier de faible épaisseur (< 6 mm). Cette technique bénéficie d'un savoir-faire très important et d'une productivité incomparable (dans le domaine d'application). Pour exemple, une caisse automobile est assemblée à plus de 80 % par des points soudés.

Il peut s'agir également d'un soudage par bossages, sur des pièces ayant subi au préalable un emboutissement.

Soudage à l'arc électrique avec électrodes enrobées

(MMA : Manual Metal Arc, ou SMAW : Shielded Metal Arc Welding selon les normes américaines ou encore procédé 111 selon l'ISO 4063)

La température de soudage est générée par l'arc électrique entre deux électrodes que constituent la pièce à souder et la baguette de métal d'apport où le métal fondu est protégé par un laitier.

Soudage à l'arc avec électrodes non fusibles

(Soudage TIG : Tungsten Inert Gas, GTAW Gas Tungsten Arc Welding selon les normes américaines ou encore procédé 141 selon l'ISO 4063)

Un arc électrique est établi entre l'extrémité d'une électrode infusible en tungstène (qui peut être en tungstène pur, thorié 1 % et 2 % ou en Zirconium mais celui-ci exclusivement pour le soudage de l'aluminium) et la pièce à souder, sous la protection d'un gaz inerte (argon, hélium ou mélange argon-hélium). Le métal d'apport est ajouté si nécessaire sous forme d'une baguette ou d'un feuillard placé dans l'arc électrique. Ce procédé peut s'automatiser voire se robotiser dans le cas fréquent du soudage TIG orbital.

Soudage à l'arc avec fil électrodes fusibles ou soudage semi-automatique

(soudage MIG-MAG : Metal Inert Gas-Metal Active Gas, GMAW Gas Metal Arc Welding selon les normes américaines ou encore procédé 131 (MIG) ou 135 (MAG) selon l'ISO 4063)

Un arc électrique est établi entre l'extrémité d'une électrode consommable et la pièce à assembler, sous la protection d'un mélange gazeux dont la nature dépend du type de soudure réalisée. L'électrode, amenée automatiquement de façon continue depuis un dévidoir, se présente sous la forme d'un fil massif ou fourré.

Soudage orbital

Le soudage orbital est un procédé de soudage spécial pendant lequel un arc tourne sans interruption à au moins 360 ° autour d’une pièce fixe (composant cylindrique, tel qu’un tube).

Soudage laser

(LBW: Laser Beam Welding)

L'énergie est apportée sous forme d'un faisceau laser. Les sources laser peuvent être de type CO ou YAG, LED ou fibre.

Principe du soudage laser

Un système optique concentre l'énergie du faisceau laser, ( 105 W/cm² à 106 W/cm² ) et génère un capillaire rempli de vapeurs métalliques dont les parois sont tapissées de métal liquide en fusion. Le bain de fusion ainsi créé est déplacé et le métal liquide se resolidifie après le passage du faisceau assurant la continuité métallurgique entre les pièces.

Plusieurs études sont en cours sur ce procédé, notamment au Centre des technologies de l'aluminium du CNRC (Canada).

Soudage plasma

(PAW : Plasma Arc Welding)

Considéré comme une évolution du soudage TIG, il s'en distingue par le fait que l'arc est contraint mécaniquement (constriction mécanique) ou pneumatiquement (constriction pneumatique), générant ainsi une densité d'énergie supérieure. L'arc peut jaillir entre la tuyère et l'électrode (arc non-transféré) ou entre la pièce et l'électrode (arc transféré) voire être semi-transféré. Le soudage plasma peut être réalisé sans chanfrein sur un assemblage en bout à bout d'un dixième de mm jusqu'à des épaisseurs de 8 mm. Dans ce cas, il nécessite très peu de métal d'apport. Il est utilisé quasi exclusivement en mode automatisé (robot)et les vitesses de soudage sont élevées (dizaines de cm par seconde). Cette méthode permet de souder à des températures atteignant les 10 000 °C.

Il permet de souder les aciers « noirs » et les aciers inoxydables, mais pas l'aluminium.

Soudage par faisceau d'électrons

(EBW : Electron Beam Welding)

Utilise l'énergie cinétique des électrons projetés dans une enceinte sous vide et focalisés sur la pièce à souder pour créer une zone fondue.

Soudage par friction

Ce type de soudage est obtenu par l'échauffement de deux pièces pressées et en mouvement l'une par rapport à l'autre. Le mouvement relatif entraine un échauffement de l'interface jusqu'à plastification locale du matériau, puis soudage par diffusion atomique. La qualité de la liaison ainsi obtenue est supérieure à celle des matériaux utilisés. Il n'y a pas de métal d'apport. On peut souder des matériaux différents.

On distingue deux familles de soudage par friction :

- Le soudage linéaire (LFW, Linear Friction Welding), obtenu par un mouvement d'aller/retour linéaire.

- Le soudage orbital, obtenu par rotation relative des deux pièces.

Ce dernier type se compose de deux familles :

- Le soudage à friction pilotée, pour lequel le couple du moteur d'entraînement est transmis directement à la pièce en rotation.

- Le soudage à friction inertielle, qui utilise un volant d'inertie pour fournir le couple de frottement.

Soudage par friction malaxage ou soudage thixotropique

Le « friction stir welding » (FSW) est le procédé de soudage la plus récent de tous. Il a été inventé « par erreur » et breveté par TWI dans les années 1990. Ce type de soudage est aujourd'hui essentiellement utilisé pour les alliages d'aluminium car il demande des efforts très importants pour être mis en œuvre. De même les outils utilisés pour le soudage de nuances autres que l'aluminium (aciers) doivent être très durs et très résistants. Ses applications principales se concentrent donc dans la fabrication de trains (le TGV par exemple) ou d'avions : l'Eclipse est un avion assemblé à 100 % avec ce système. L'avantage principal de ce procédé par rapport à ses concurrents dans ces domaines (qui sont le rivetage, le collage et le soudage par résistance) est la jointure bout à bout des tôles, sans recouvrement, ce qui permet de gagner en poids.

Plusieurs études sont en cours sur ce procédé :

- à l'Institut de Soudure en Lorraine (France) ;

- à l'Université du Québec à Chicoutimi (Canada) ;

- au Centre des technologies de l'aluminium du CNRC (Canada) ;

- à l'International Institute of Welding en Grande-Bretagne.

Soudage à l'arc sous flux

Aussi appelé « arc submergé » : le procédé SAW (submerged arc welding) consiste à effectuer un joint de soudure sur de l'acier à l'aide d'un arc électrique qui est submergé de flux en poudre. Ce procédé de soudage est effectué à l'aide d'un robot, ce qui lui apporte une grande régularité. Deux robots de ce type positionnés l'un en face de l'autre (joint en « T ») peuvent effectuer une soudure pleine pénétration d'un acier de forte épaisseur sur de longues distances (plusieurs mètres). Ce procédé est surtout utilisé pour la fabrication de pièces en série.

Soudage par composition de procédés

Dit hybride, par exemple Laser plus TIG.

Soudage électrogaz

Se rapproche de la fonderie.

Le soudage electrogaz est un développement du soudage sous laitier électro-conducteur auquel il ressemble quant à sa conception et son utilisation. Au lieu de fondre dans un laitier, l'électrode fond dans un arc entouré d' un gaz de protection, comme en soudage MIG / MAG. Cette méthode est utilisée pour des tôles de 12 à 100 mm ; un balayage est utilisé pour des épaisseurs supérieures. Le joint est normalement préparé en « I », avec un espace. On utilise aussi des préparations en « V ». En réalisation de joints verticaux, sur de gros réservoirs par exemple, des économies importantes sont faisables, comparativement au soudage MIG / MAG

Soudage par diffusion

Consiste à se servir du phénomène de diffusion des atomes pour créer une liaison.

Il est très utilisé pour effectuer des pièces creuses renforcées à partir de plusieurs tôles en titane. Dans ce cas, on tire au vide à l'inter-tôles et on presse avec une pression de gaz argon par l'extérieur. Cette opération est réalisée à 920°C.

Soudage par explosion

Cette technique découverte fortuitement en 1957 lors d'essais de formage par explosion, est essentiellement employée pour assembler des métaux de nature différente, par exemple de l'aluminium sur de l'acier. Généralement, il s'agit de profilés pré-soudés qui permettent ces assemblages (ex: superstructures en aluminium sur un bateau à coque en acier dans le but d'abaisser le centre de gravité).

Les métaux à assembler sont superposés selon un certain angle et recouverts d'une couche uniforme d'explosif, la combustion rapide (détonation) de celui-ci provoque une fusion en coin qui se propage sur toute la surface mêlant intimement les deux métaux. Ce type de soudure n'est pas sujet par la suite à la corrosion galvanique. Les résultats présentent à l'interface des propriétés particulières.

Soudage par impulsion magnétique

Le soudage par impulsion magnétique est une technique encore peu connue. Cette assemblage se réalise (presque) à froid et résulte d’une force magnéto-mécanique appliquée à l’une des pièces à souder qui en quelque sorte s’encastre violemment et mécaniquement dans l’autre pièce à souder maintenue fixe. Cette technique permet de souder des matériaux conducteurs qui ont des points de fusion éloignés (par ex.: aluminium-acier). Il est également possible de faire du formage et étampage de pièces.

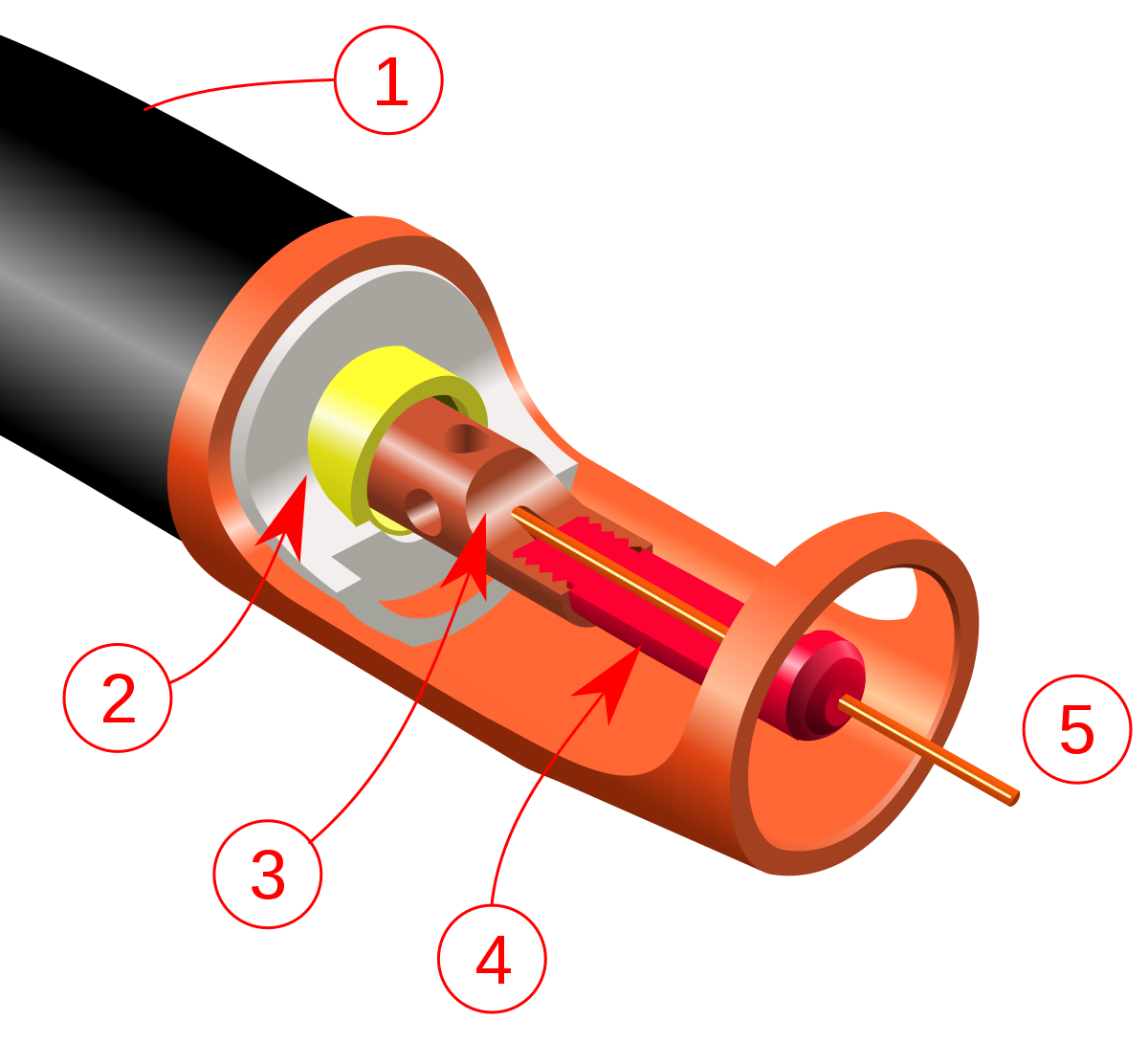

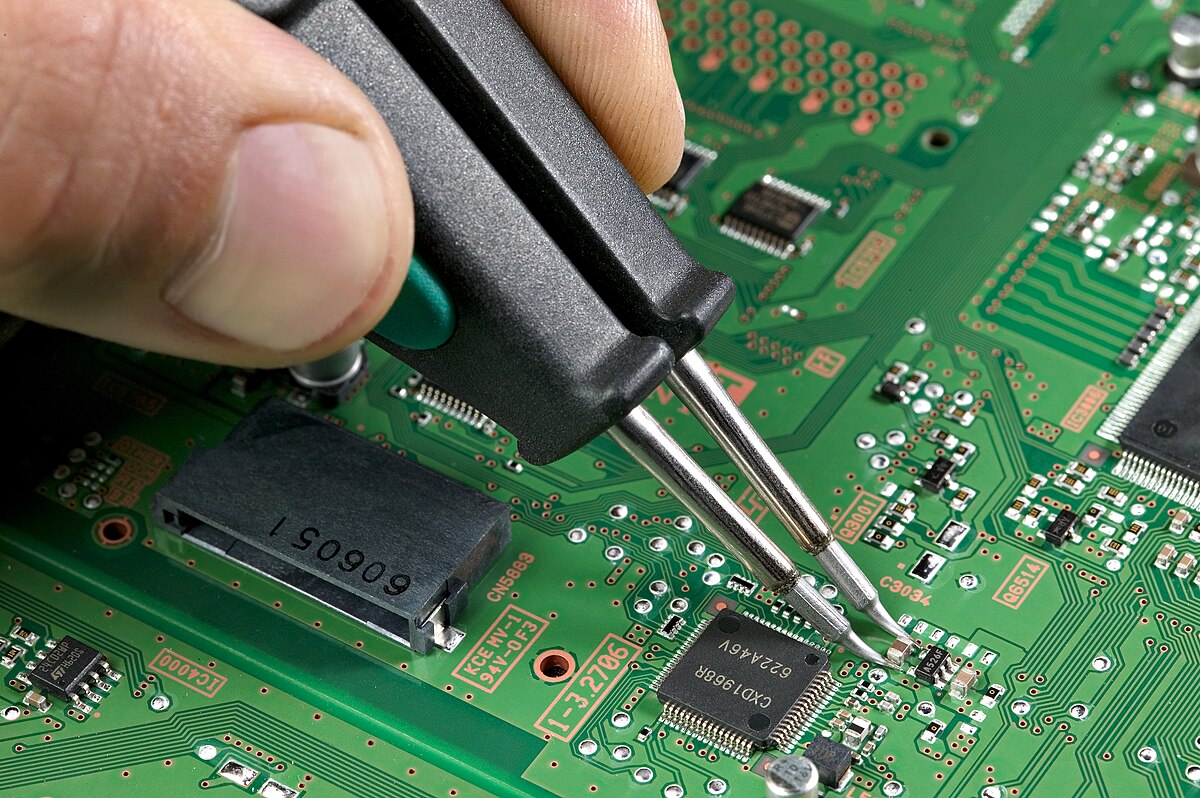

Brasage à l’étain

Le brasage à l’étain s'effectue à basse température (200 °C - 250 °C), un alliage d’étain et de plomb est fondu et utilisé pour joindre des surfaces métalliques, en particulier dans le domaine de l’électronique et de la plomberie. Il s’agit de brasure et non de soudure, car seul le métal d’apport est fusionné.