Viaduc de Millau - Définition

La liste des auteurs de cet article est disponible ici.

Aménagements connexes

La barrière de péage

C'est à quatre kilomètres au nord du viaduc, près du village de Saint-Germain, que se situe l'unique barrière de péage de l'A75 et les bâtiments réservés à l’équipe d’exploitation commerciale et technique. Ces installations sont situées sur la commune de Millau.

La barrière de péage comportait à la mise en service 14 voies. Un tel aménagement permet d’absorber 35 000 véhicules par jour sans ralentissements, suffisant donc pour écouler les 28 000 véhicules prévus par jour, hors jour de forte affluence. En cas de faible affluence, la cabine centrale a été aménagée pour gérer le passage des véhicules dans les deux directions.

Cet ouvrage a été conçu par l’architecte Michel Herbert. L'auvent de la barrière de péage se présente sous la forme d’un voile de 100 m de long sur 28 m de large à la géométrie complexe et d’une finesse extrême, variant de 20 à 85 cm d’épaisseur. Il est composé de 53 voussoirs réalisés avec un Béton Fibré ultra-hautes performances (BFuhp) mis au point par Eiffage tp, en collaboration avec Sika, l’un des spécialistes mondiaux de la chimie du béton. Ce béton présente des performances exceptionnelles puisque les résistances maximales sont de 200 MPa en compression et de 45 MPa en flexion.

Extension de la barrière de péage

Suite aux bouchons produits par le grand chassé-croisé des vacanciers pendant le mois d'août 2005, le concessionnaire a souhaité agrandir la barrière de péage en la portant de 14 à 18 voies (deux voies nouvelles de chaque côté).

Les études d'avant-projet et le suivi des travaux ont été confiés à la société Setec TPI. Avec ce nouvel aménagement, une configuration en 11 + 7, c'est-à-dire 11 voies de péages ouvertes dans un sens et 7 dans l’autre, peut être retenue lors des pics maximums et ainsi absorber un trafic de 3 000 véhicules / heure, trafic horaire maximum possible pour une autoroute à 2 x 2 voies.

Les travaux ont été réalisés entre le 31 janvier et la mi juin 2006. Afin d'améliorer l'adaptabilité du dispositif aux variations de trafic par sens de circulation, trois cabines ont été reprofilées pour pouvoir accueillir les automobilistes dans les deux sens. En outre des cabines ont été ajoutées là où il n’y avait que des bornes automatiques. Le coût de ces travaux s'est établi à 4,2 millions d’euros.

Aire de repos de Brocuéjouls

L'aire de repos de Brocuejouls est inaugurée par Mme Chantal Jourdan, préfet de l'Aveyron, le vendredi 30 juin 2006, à l'issue de sept mois de travaux. Le coût de ces travaux s'établit à 5,8 millions d'euros :

- 4,8 millions d'euros de crédits d'État pour la réalisation de l'aire (voirie d’accès, parkings, aire de repos, sanitaires…) ;

- 1 million d'euros pour la restauration des bâtiments de la ferme de Brocuéjouls (ensemble des deux tranches).

La ferme de Brocuéjouls et ses abords immédiats pourront accueillir des actions d'animation et de promotion touristique.

Description de l'ouvrage

Le viaduc est un pont à haubans de 2 460 mètres de longueur. Il traverse la vallée du Tarn à près de 270 m de hauteur au-dessus de la rivière. Son tablier de 32 mètres de large accueille une autoroute de 2 fois 2 voies et deux voies de secours.

Il est maintenu par sept piles prolongées chacune par un pylône de 87 m de hauteur auquel sont arrimées 11 paires de haubans.

Le pont a un rayon de courbure de 20 km, ce qui permet aux véhicules d'avoir une trajectoire plus précise qu'en ligne droite. Des structures de béton assurent l’appui du tablier à la terre ferme sur le Causse du Larzac d’un côté et le Causse rouge de l’autre.

Les piles et les culées

Fondations et semelles

Chaque pile prend appui sur des semelles en béton reposant sur quatre puits marocains dont les diamètres varient entre 4,50 et 5 m et la longueur est variable entre 9 m et 17 m. Les puits ont été creusés à l’aide de pelles hydrauliques de type Liebherr 942 équipées de brise-roche par passes successives de 1,50 m avec confortement successif en béton projeté. Les puits des appuis P4 à P7 ont été élargis en partie basse, constituant ainsi une forme de « pattes d’éléphant ».

Les semelles présentent une largeur de 17 mètres et une longueur de 24,5 mètres pour une épaisseur variable entre 3 et 5 m. Les volumes de béton à mettre en œuvre varient ainsi de 1 100 à 2 100 m3. La durée de bétonnage a pu atteindre jusqu’à trente heures.

L’élévation de température du béton, liée à la prise du ciment, a pu être limitée grâce au choix d’un ciment à faible dégagement de température et à la réduction de son dosage. L’utilisation de fumée de silice (à raison de 30 kg/m3) a en particulier permis de réduire ce dosage à 300 kg/m3 et de limiter la variation de température à 35 °C, contre 50 °C possibles sans fumée de silice, ce qui a conduit avec un béton à la température ambiante de 25 °C à une température maximale de 60 °C qui est le niveau requis pour éviter le risque de réaction sulfatique dans un milieu où il peut y avoir circulation d’eau. Il a par ailleurs été calculé que la carbonatation des bétons des semelles ne dépassera pas 44 mm en 120 ans, épaisseur inférieure aux 50 mm d’enrobage des aciers mis en œuvre.

Descriptif des piles

Les piles ont été dimensionnées pour résister, en exploitation comme en construction, aux charges verticales apportées par le tablier, aux déplacements de leur tête sous les effets de dilatation thermique du tablier et aux effets du vent. Dans le sens transversal, la largeur de la pile varie paraboliquement de 27 m à la base à 10 m au sommet, pour la pile P2, la plus haute. Monolithiques à leur base, elles sont dédoublées sur les 90 mètres supérieurs. Ceci ne résulte pas d’une recherche d’esthétique, mais plutôt de la prise en compte des contraintes auxquelles ces piles sont soumises, et en particulier la dilatation du tablier qui peut atteindre 40 cm.

Les hauteurs des piles sont variables en fonction de la topographie du site et du profil en long de l’ouvrage :

| P1 | P2 | P3 | P4 | P5 | P6 | P7 |

|---|---|---|---|---|---|---|

| 94,501 m | 244,96 m | 221,05 m | 144,21 m | 136,42 m | 111,94 m | 77,56 m |

Construction des piles

Un béton hautes performances (BHP) B60 a été utilisé pour construire les piles. Il a été fabriqué par deux centrales Liebherr d’une capacité nominale de 80 m3 /h. Les trente premiers mètres des piles ont été bétonnés à la pompe. Au-delà, le bétonnage des levées de pile a été réalisé à la benne à l’aide de chacune des grues à tour Potain K5-50C de 65 m de flèche et d’une capacité de 20 tonnes.

Tous les coffrages extérieurs progressent vers le haut d’une phase à l’autre, hydrauliquement et sans grue, à l’aide de coffrages auto-grimpants ACS (Automatic Climbing System) élaborés par la société Péri SAS.

Chaque levée de bétonnage est faite sur une hauteur de quatre mètres. En partie basse des piles, la durée de bétonnage réalisée à la benne de 3 m3 était comprise entre six et sept heures en moyenne. La quantité de béton la plus importante mise en œuvre dans une levée a été de 322 m3 pour la levée 62 de la pile P2, la plus haute, pour une durée de bétonnage de douze heures. En partie haute des piles, le rythme de bétonnage était de 15 à 25 m3 par heure.

Les fûts dédoublés des piles ont été précontraints sur toute leur hauteur afin de réduire les efforts de traction extrêmes et donc de retarder et de limiter leur fissuration dans les conditions des états limites de service. Cette précontrainte est faite à l'aide de huit câbles 19T15 Super du procédé Dywidag :

- quatre sont ancrés dans des bossages en saillie juste au-dessus du palier situé à -60 m ;

- quatre autres sont ancrés dans des bossages en saillie entre les deux paliers de la jonction des jambes à -90 m, juste au-dessus du palier inférieur.

Les gaines de précontrainte sont des tubes lisses en acier de diamètre 101,6 mm intérieur. L'enfilage des torons depuis la partie basse du câble n'étant pas réalisable, seul l'enfilage par le haut et toron par toron était possible. Pour l'enfilage, des précautions ont été prises au droit des ancrages inférieurs et supérieurs pour assurer le maintien des câbles dans leur gaine avant la mise en tension. Cette dernière se fait par l'ancrage actif sur le chevêtre de la pile (ancrage passif en partie basse).

Une pompe d'injection capable d'injecter les 100 mètres de câble depuis l'ancrage bas était installée sur le palier de séparation des deux fûts dédoublés (-100 m environ). Des évents ont été positionnés au niveau des deux paliers intermédiaires des fûts dédoublés afin de mieux contrôler la montée du coulis et servir éventuellement de point d'injection en cas de problème.

Les appareils d’appuis fixes sur piles (quatre au total par pile soit deux par fût dédoublé) sont du type à calottes sphériques présentant une surface de glissement en alliage de bronze très spécifique. En effet, compte tenu de la taille des appareils d’appui, il n’était pas possible de faire reprendre le glissement par le matériau le plus classique et le plus utilisé à ce jour qu’est le téflon.

Construction des culées

Les culées sont du type culées creuses d’une largeur de 13 m, plus étroites que le tablier, et munies d’encorbellements latéraux qui prolongent la forme du tablier jusqu’à son entrée dans le terrain naturel. Le béton mis en oeuvre est un béton B 35G 0/14 dosé à 385 kg/m3 de ciment.

La culée nord, la plus proche de la zone de la barrière de péage du viaduc, renferme les locaux techniques nécessaires à l’exploitation du viaduc. Le tablier repose sur les massifs d’appuis de chacune des culées par l’intermédiaire d’appuis glissants.

Le tablier

Descriptif

Le tablier surplombe la vallée du Tarn à 270 m au point le plus haut et relie le causse du Larzac au causse rouge. Il présente une légère pente de 3,025 % correspondant à une dénivelée de 74 mètres entre le Nord et le Sud ; destinée à rassurer l'usager par une meilleure visibilité ainsi qu'un rayon à plat de 20 km pour créer l'illusion que le viaduc ne s'arrête jamais.

Le tablier est un caisson fermé et caréné présentant un profil aérodynamique pour pouvoir résister à des vents de plus de 205 km/h.

Il est constitué d’une dalle orthotrope comme la partie centrale du pont de Normandie. Chacun des 173 éléments présente une largeur de 27,60 m et une hauteur de 4,20 m. Ils sont constitués de tôles raidies et de profilés standardisés. Ces caissons sont prolongés à chacune de leur extrémité d'une corniche de 2,20 m de large, supportant elle-même un écran brise-vent. Afin d’éviter ou du moins de ralentir la progression de la corrosion dans le tablier, celui-ci est muni d’un système de ventilation d’air sec, de plusieurs capteurs d’humidité et d’un système de récupération des eaux de ruissellement efficace.

La longueur totale du tablier est de 2 460 m. Le poids total d'acier dépasse les 36 000 tonnes soit environ quatre fois celui de la tour Eiffel (dont le poids total est de 10 100 tonnes).

Fabrication

La section transversale du tablier, qui a été proposée par Eiffel, tient compte des possibilités de fabrication en usine, de transport et de montage sur site. Elle comprend un caisson central de largeur 4 m et de hauteur 4,20 m ; des panneaux intermédiaires raidis de 3,75 à 4,20 m ; deux caissons latéraux de 3 84 m et des bracons (en bleu sur le schéma ci-dessus) en profilé métallique UPN rigidifiant transversalement le tout.

Les caissons centraux ont été fabriqués par l'entreprise Eiffel dans son usine de Fos-sur-mer, les caissons latéraux ont quant à eux été fabriqués dans l'usine de Lauterbourg, en Alsace.

Afin de pouvoir construire les éléments dans les délais impartis, l’entreprise Eiffel a investi dans des équipements de très haute technologie dont en particulier une machine d’oxycoupage à plasma et un robot de soudage à deux têtes. La machine d’oxycoupage permet de porter très rapidement la température du mélange flamme et oxygène à 28 000 degrés grâce à l’injection du plasma dans ce mélange. Le chalumeau ainsi constitué, véritable « couteau à métal » peut ainsi découper avec une précision extrême jusqu’à 1,80 m d’acier à la minute.

Assemblage et lançage

L’assemblage des caissons a été effectué sur des chantiers in situ à chaque extrémité de l’ouvrage. Ceci a permis d’éviter d’effectuer ces tâches en grande hauteur. Celui-ci a demandé 20 mois de travail et mobilisé 150 personnes.

C’est par lançage, c'est-à-dire par translation avec avancée dans le vide en porte-à-faux, que les éléments de tablier ont été mis en place. Chaque élément de la longueur d’une demi-travée, soit 171 m, a ainsi été poussé dans le vide grâce à des translateurs puis liaisonné avec celui déjà en place

Pour franchir la première demi-travée entre les appuis de lançage que constituent les piles et les palées provisoires, les 342 premiers mètres du tablier lancé côté nord et du tablier lancé côté sud ont été équipés du pylône définitif sans son chapeau supérieur (P2 au nord et P3 au sud soit une hauteur totale de 70 m et de six paires de haubans définitifs sur les onze que comporte chaque nappe de haubans.

Il y avait deux translateurs sur les palées provisoires à l'extrémité du viaduc, quatre sur les autres palées provisoires, quatre translateurs par piles béton et six translateurs sur la route de chaque côté du viaduc soit un total de 64 translateurs. Ils étaient séparés de 4 mètres en latéral et de 21 mètres en longitudinal. Les translateurs étaient couplés par deux et étaient posés sur huit vérins simple effet qui servaient à guider le tablier. Sur chaque translateur, il y avait un vérin de levage de 250 t de poussée et deux vérins d'avancement de 60 t de poussée chacun. Chaque translateur mesure sept mètres de long, un mètre de haut et pèse quatorze tonnes et fonctionnait à sept cents bars de pression. La vitesse d'avancement était de 60 cm en quatre minutes, soit de 9 m en une heure et de 171 m en deux jours. Chaque poussée était guidée par GPS et Guidée laser.

Treize phases ont été nécessaires pour assembler le tablier.

- Phase 1 : mise en place du 1er tronçon

- Phase 2 : lançage 114 m et ajout du 2e tronçon

- Phase 3 : ajout du 3e tronçon (57 m), mise en place du pylône et des haubans

- Phase 4 : lançage 114 m

- Phase 5 : lançage 171 m et ajout du 4e tronçon (171 m)

- Phase 6 nord : lançage 114 m et ajout du 5e tronçon (147 m)

- Phase 7 nord : dernier lançage nord de 171 m et abaissement en P1 (0,14 m) et p1 (3,55 m)

- Phase 6 à 11 sud : lançages successifs de 171 m et ajout de tronçons de 171 m

- Phase 12 : lançage 171 m et ajout du 11e tronçon de 147 m

- Phase 13 : dernier lançage de 171 m et abaissement en P7 (0,14 m) et p7 (3,55 m)

Les pylônes, qui étaient prépositionnés couchés sur le tablier, ont ensuite été levés puis tous les haubans ont été tendus.

L’écran brise-vent

Le caisson du tablier est prolongé sur chacun de ses côtés par un écran brise-vent qui contribue à la forme aérodynamique générale du tablier et donc à la stabilité générale de l’ouvrage et protège les usagers du viaduc des rafales de vent qui pourraient être dangereuses. Le matériau utilisé est un Plexiglas spécial fabriqué par la société allemande Degussa, un verre acrylique thermoformable transparent deux fois plus léger qu’un verre minéral utilisé habituellement pour la réalisation de murs anti-bruit, permettant ainsi de limiter la surcharge du tablier. L’usine autrichienne qui a fabriqué le produit a dû mettre au point des étuves spécifiques afin de répondre au profil spécial exigé par l’architecte. Par ailleurs des fils de polyamide transparents anti-fragmentation sont incorporés à l’intérieur du matériau, évitant ainsi une dispersion des débris qui pourraient être particulièrement dangereux en cas de chute 245 mètres plus bas.

La chaussée

Pour éviter de faire subir à l’ouvrage un poids trop important, le principe d’une fine couche de roulement posée sur la chape d’étanchéité de l’ouvrage a été retenu. La difficulté consistait à concevoir un complexe étanchéité-roulement qui puisse suivre les déformations du support parfois très importantes, le protéger contre la corrosion et assurer les fonctions principales d’une couche de roulement : confort et sécurité.

Performances attendues

Selon le cahier des charges, cette structure (feuille d’étanchéité + enrobé) devait satisfaire à des essais très exigeants portant sur les liants, les granulats et le complexe proprement dit. Un essai particulier, l’essai de flexion sous moment négatif ou essai de flexion cinq points, permettait de mesurer la performance de la couche de roulement et du collage de l’étanchéité sous trafic. Dans le cadre de cet essai, le complexe d’étanchéité pour une plaque d’acier de 14 mm devait satisfaire les critères suivants : aucune fissure à deux millions de cycles pour une température de +10 °C, aucune fissure à un million de cycles pour une température de -10 °C et aucun décollement aux interfaces acier-étanchéité et étanchéité enrobé.

Structure

L’entreprise Appia a mis 80 semaines pour élaborer cette structure. Le complexe retenu est du type épais multicouche et comprend un vernis de protection et de collage, une couche d’étanchéité par feuilles et une couche de roulement:

| Couche | Produit | Fournisseur | Epaisseur/Dosage |

|---|---|---|---|

| Roulement | Orthochape | Appia | 70 mm |

| Etanchéité | Parafor Ponts | Siplast | 4 mm |

| Vernis | Siplast Primer | Siplast | 100 à 150 g/m2 |

Bien que d’une épaisseur extrêmement faible par rapport à une chaussée classique, 74 mm, l’ensemble pèse malgré tout 13 000 tonnes.

La chape d’étanchéité

La chape d'étanchéité Parafor Ponts est fabriquée par la société Siplast-Icopal. Elle est constituée par une feuille préfabriquée à base de bitume modifié par un polymère SBS avec une armature en non-tissé de polyester. Elle comporte une protection de surface en granulés céramique. Elle est soudée à chaud (en général au chalumeau ou par des cylindres chauffants) sur le support préalablement préparé .

Préalablement à l’application du procédé d’étanchéité, la tôle de platelage a été soumise à un décapage mécanique par grenaillage, puis le vernis a été étalé manuellement immédiatement après pour éviter le retour de l’oxydation de la tôle de platelage. Le soudage de la feuille d’étanchéité bitumineuse a ensuite été réalisé par la société Sacan qui a utilisé deux machines spéciales.

L’enrobé

L’enrobé retenu après essais pour la couche de roulement est un béton bitumineux 0/10 mm de granulométrie continue (BBSG 0/10) avec 6 % de teneur en vides et 5,8 % de bitume (par rapport au poids sec des granulats). Il a été dénommé par la suite Orthochape. Le liant qui entre dans sa composition est un bitume modifié par des polymères type SBS, dénommé Orthoprène. Les granulats utilisés sont des amphibolites de la carrière d’Arvieu et ayant de bonnes propriétés mécaniques.

La fabrication, le transport et la mise en œuvre de l’enrobé Orthochape n’ont pas nécessité l’utilisation de matériel spécifique. Le liant a été fabriqué à l’usine de Corbas (Lyon) et transporté sur le chantier par camions. La fabrication des enrobés était assurée par deux postes mobiles (TSM 17 et TSM 21) installés au nord de l’ouvrage. L’atelier de mise en œuvre était composé d’un alimentateur d’enrobé Franex, d’un finisseur grande largeur ABG 525 (équipé d’une trémie de réception et de deux poutres de 15 m) et d’un finisseur Vogele 1900 pour la BAU. L’enrobé a été mis en œuvre à la température de 170 °C.

La compacité est un élément essentiel pour l’obtention des performances mécaniques d’un enrobé. Dans le cas de l’Orthochape, vu son mode de sollicitation mécanique, cet élément est prépondérant pour la pérennité de la couche de roulement. Un objectif de 94 % de compacité a été fixé pour garantir les performances mécaniques de l’enrobé. L’atelier de compactage était composé de cylindres à double bille vibrants Bomag du type BW 180 AD. Dans un souci d’ordre esthétique, trois petits cylindres BW 120 assuraient l’effacement des éventuelles traces de mise en œuvre.

Les pylônes

Descriptif

Les sept pylônes ont la forme d’un V renversé. Hauts de 88,92 m et pesant environ 700 tonnes, ils prennent appui sur les piles. Chacun d'entre eux permet l'ancrage de onze paires de haubans qui assurent ainsi le soutien du tablier.

Le pylône de la pile P2 culmine à 343 m au-dessus du sol.

Dans un pont à une seule travée haubanée, les efforts transmis aux appuis via les pylônes sont verticaux. Dans le cas d’un viaduc multihaubané, il en va autrement. En effet, le fait qu’une travée soit chargée et pas les autres induit une dissymétrie dans la répartition des efforts. Les haubans tirent sur les pylônes qui, s'ils ne présentent aucune rigidité propre, entraînent les travées adjacentes dans leur mouvement. Seule la rigidité propre du tablier est alors mobilisée et le haubanage s'avère très peu efficace.

Pour éviter un épaississement du tablier, très préjudiciable à l’ouvrage car la charge totale en serait très fortement accrue, seul un ancrage du pylône sur la pile permet d’obtenir un ensemble rigidifié pouvant supporter ces efforts transversaux. L’évidement du haut de la pile et, par voie de conséquence, la forme en V renversé du pylône avec une largeur en pied de 15,5 m, résultent d’un compromis entre ce choix de rigidification et de la volonté d’éviter d’avoir des piles et pylônes trop massifs.

Fabrication et mise en place

Les pylônes métalliques ont été fabriqués dans l’usine Munch, filiale d’Eiffel à Frouard. Les éléments de pylône réalisés en atelier selon le même principe que les éléments du tablier ont été livrés sur chantier par convois routiers exceptionnels en éléments de longueur inférieure à douze mètres. Le poids maximal d’un élément était de 75 t.

La mise en place s'est faite en deux temps : l'élévation d'un pylône sur le premier élément de tablier lancé puis le levage des autres après finition du tablier. Ainsi sur le premier élément de tablier lancé était déjà fixé un pylône arrimé par cinq haubans d’un côté et six de l’autre. Au fur et à mesure du poussage du tablier, le premier élément avançait donc avec son pylône fixé.

Dix-huit opérations de lançage ont été nécessaires pour joindre les deux parties du viaduc. Ce n’est qu’après la jonction au-dessus du Tarn, fin mai 2004, que les autres pylônes ont été amenés à demeure par des chariots automoteurs puis élevés.

Les haubans

Descriptif

Chaque travée est supportée par une nappe centrale en forme d’éventail de onze paires de haubans ancrés dans les structures métalliques du tablier et des pylônes. Il y a sept pylônes et donc 154 haubans.

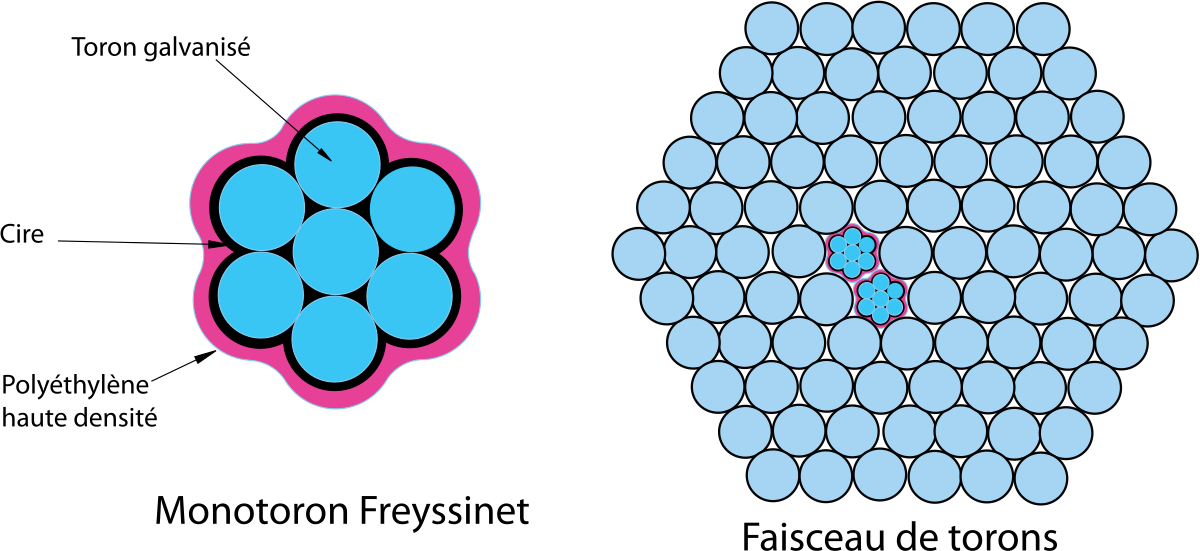

Ces haubans, fabriqués par la société Freyssinet, sont constitués de faisceaux de monotorons parallèles, chaque monotoron étant lui-même un assemblage de sept torons élémentaires. Chaque hauban comporte 45 à 91 torons de 150 mm2 de section. La résistance d'un hauban peut ainsi varier de 12 500 à 25 000 kN.

Le hauban Freyssinet HD, qui peut comprendre de 1 à 169 torons, repose dans son principe sur l’indépendance de chacun de ces éléments à tous les niveaux : ancrage, protection contre la corrosion, installation, mise en tension voire remplacement. C’est ce qui a conduit à le préférer aux haubans classiques livrés préfabriqués, mais qui, en cas de défectuosité, doivent être changés dans leur ensemble.

Fabrication

Les torons élémentaires, des fils de 15,7 mm de diamètre, sont galvanisés à chaud avant leur dernier tréfilage. Ils sont assemblés dans une gaine en polyéthylène à haute densité (PEHD) pour former un monotoron. Celui-ci est ensuite injecté avec une cire à raison d’au moins 12 g/m3.

Les monotorons sont assemblés parallèlement, sans remplissage intermédiaire, pour constituer un hauban. L'ensemble est entouré d’un gainage extérieur en polyéthylène. Cette gaine constitue une barrière anti-UV et comporte à sa surface des spirales discontinues afin de lutter contre les vibrations dues à l’effet combiné de la pluie et du vent.

Mise en place

Sur chacun des pylônes P2 et P3, 12 haubans ont d’abord été utilisés comme câbles de lançage supportant le porte-à-faux du tablier, et, sous l’effet des déformations du tablier, ont été successivement mis en tension, lorsque le tablier abordait les palées et les piles, puis détendus. Afin de limiter et de contrôler les déformations angulaires qu’ils subissaient au niveau des ancrages, ils étaient équipés sur les pylônes et le tablier de selles de déviation spéciales.

Afin de pouvoir réaliser les détensions nécessaires sur certains haubans pendant certaines phases de lançage, ceux-ci ont nécessité des courses de réglage importantes allant jusqu’à 900 mm.

Les variations de tension dans l’ouvrage en cours de construction étaient très importantes. Pour éviter les risques de vibration des haubans peu tendus, des aiguilles provisoires de 40 mm de diamètre en chanvre ont été disposées. Les aiguilles ont été tendues puis détendues au fur et à mesure de la progression du tablier, en fonction des besoins pour empêcher les haubans de vibrer. Les plus longs haubans mis en oeuvre ont une longueur totale de 180 m et pèsent environ 25 tonnes.

Instrumentation

L’installation électrique

Les installations électriques du viaduc sont assez importantes et proportionnelles à l'immense ouvrage. Ainsi, le pont possède 30 km de câbles à courant fort, 20 km de fibres optiques, 10 km de câbles à courant faible et 357 prises téléphoniques, pour permettre aux équipes d'entretien de communiquer entre elles et avec le poste de commandement, où qu'elles se trouvent dans le tablier, les piles et les pylônes. Les données, centralisées dans un premier temps au niveau de la culée C0, sont ensuite acheminées au PC de surveillance de la barrière de péage. À la moindre anomalie, une alarme se déclenche dans la salle de supervision et des procédures d'intervention sont alors activées.

Capteurs dédiés à la surveillance de l’ouvrage

Par ailleurs de nombreux capteurs sont disposés à de multiples endroits de l'ouvrage afin de détecter le moindre mouvement ou la moindre anomalie. Les déplacements du tablier au niveau des culées sont ainsi surveillés au millimètre près, de même que les déplacements des semelles par rapport aux puits marocains ou le vieillissement des haubans. Le tablier métallique est doté de plusieurs capteurs d’humidité afin de vérifier que l’hygrométrie de l’air ne favorisera pas la corrosion et d’accéléromètres qui contrôlent les phénomènes oscillatoires qui peuvent survenir sur les tabliers des ponts. Les piles, soumises à d’importants efforts mécaniques, notamment en cas de vents forts, sont équipées d’extensomètres pouvant mesurer des mouvements au micromètre près et capables de faire jusqu’à cent mesures par seconde. La semelle de la pile P2, très sollicitée, est équipée de douze extensomètres à fibre optique et des extensomètres électriques sont répartis sur toute la longueur des piles P2 et P7.

Capteurs dédiés au trafic automobile

De plus, deux capteurs piézoélectriques séparés par une boucle de comptage recueillent de multiples données concernant le trafic : poids des véhicules, vitesse moyenne, densité du flux de circulation, etc. Ce système est capable de distinguer 14 types de véhicules différents.

Sur le plan de la sécurité, un système de détection automatique d’incident (DAI) permet aux opérateurs d’être alertés sur toute anomalie, comme un véhicule qui s’immobiliserait sur l’ouvrage ou la présence de tout objet suspect sur la chaussée.

En cas d'accident majeur, un plan de secours spécialisé dédié à l’ouvrage a été élaboré par la préfecture de l’Aveyron. Il prévoit les moyens d’intervention sur l’ouvrage et leur organisation.