Histoire de la production de l'acier - Définition

La liste des auteurs de cet article est disponible ici.

Protohistoire : apparition de la métallurgie du fer

L'Âge du fer débute entre le deuxième et le premier millénaire avant notre ère. Les Hittites sont les premiers à privilégier le fer au cuivre et au bronze dans la fabrication des armes (lance, épée, poignard, hache). Ils sont également considérés comme les inventeurs de l'acier : ainsi, un des objets en acier non météoritique parmi les plus anciens jamais trouvés est une lame de dague, trouvée dans une tombe hattie en Anatolie, datée de -2500.

« La première apparition de l'acier sous sa forme la plus primaire se situe entre 2700 et 1650 avant notre ère, chez les Hittites et les Chalybes, peuples d'Asie mineure (Caucase). C'est en fait d'abord une masse de métal impur. Dans un trou à même le sol, paré de pierres qu'ils recouvraient de couches d'argile, ils mettaient du charbon de bois qu'ils allumaient et sur lequel on entassait en couches alternées du minerai de fer et du charbon de bois. Ce minerai ou oxyde de fer, se présentait alors, sous la forme de petites roches que l'on ramassait à fleur de terre. La température que l'on obtenait dans ces trous était relativement basse, du fait d'un manque efficace de soufflage celui-ci provenait de tiges creuses (chalumeaux) au travers desquels on soufflait. Ils obtenaient de ce fait et après bien des efforts, une masse pâteuse, incandescente, appelée loupe, qu'ils devaient impérativement battre énergiquement afin de la débarrasser de ses scories (résidus, dus à la chauffe et au charbon de bois). Ces « loupes », ensuite forgées sur un « tas » devenaient des objets de la vie quotidienne et aussi des armes. »

Si à partir de -1500 les objets en fer non météoritique deviennent de plus en plus présents dans l'Est du bassin méditerranéen, ils demeurent rares : le bronze apparaît comme étant, de loin, le métal le plus employé. C'est vers le XIIe siècle av. J.-C. que le fer devient un métal plus courant, dans une zone allant de l'Afrique subsaharienne à l'Inde. Du fait de la diffusion de la technologie de réduction du fer, l'âge du fer succède à celui du bronze au Levant, en Chypre, en Grèce, en Crète, en Égypte (où, en -1323, une dague en acier est déposée dans la tombe de Toutânkhamon) et en Anatolie.

XVIIIe et début du XIXe siècles

La métallurgie devient scientifique

La connaissance scientifique de l'acier est indissociable du travail des savants du XVIIIe siècle : Réaumur, Gabriel Jars, Grignon, Guillot-Duhamel, Lavoisier, Hassenfratz, pour citer les principaux, qui inventent le terme « sidérurgie » pour exprimer la nécessité de rationalisation de la production des métaux ferreux.

Gaspard Monge, Claude Louis Berthollet et Alexandre-Théophile Vandermonde catégorisent en trois catégories les « aciers » en se basant sur leur méthode d'élaboration :

- L'acier naturel (ou acier d'Allemagne) : fabriqué par décarburation de feuillet de fonte.

- « Ces feuillets sont destinés à être convertis en fer ou en acier… est-ce de l'acier que l'on a l'intention de faire ? On emploie un fourneau d'affinerie plus étroit et plus profond, on le brasque avec de la charbonaille qu'on humecte… ensuite on y dispose les feuillets, et on les recouvre de scories et de charbon… »

- L'acier de cémentation : fabriqué à partir de fer solide dans lequel on augmente le taux de carbone par diffusion.

- « On fait dans le fond de la caisse un lit de poussier de charbon… : on met sur ce lit un rang de bande de fer, que l'on place de façon que chaque bande puisse être environnée de poussier ; ensuite on recouvre totalement ce premier rang avec un lit d'un demi-pouce d'épaisseur de poussier de charbon : on continue ainsi successivement jusqu'à ce que le creuset soit plein : le dernier rang est recouvert de poussier de charbon, par-dessus lequel on met un lit de sable, pour couvrir entièrement sa surface, et empêcher qu'il soit détruit par la combustion… À Newcastle où l'on cémente dans deux caisses, contenues dans un fourneau, de 25 à 30 milliers d'acier, l'opération dure 5 jours et 5 nuits. »

- L'acier fondu : c'est une méthode permettant d'améliorer la qualité de l'acier produite par une des deux méthodes précédentes. L'acier est fondu pour homogénéiser sa composition.

- « On met l'acier dans le creuset avec un flux, dont on fait un secret ; et l'on place le creuset sur une brique ronde, on pose sur la grille. On a du charbon de terre réduit en coak qu'on met autour du creuset, et on remplit le fourneau ; on y met le feu, et l'on ferme entièrement l'ouverture supérieure du fourneau, avec une porte faite de brique, entouré d'un cercle de fer.

Le creuset est cinq heures au fourneau, avant que l'acier soit parfaitement fondu. »

- « On met l'acier dans le creuset avec un flux, dont on fait un secret ; et l'on place le creuset sur une brique ronde, on pose sur la grille. On a du charbon de terre réduit en coak qu'on met autour du creuset, et on remplit le fourneau ; on y met le feu, et l'on ferme entièrement l'ouverture supérieure du fourneau, avec une porte faite de brique, entouré d'un cercle de fer.

Le haut fourneau moderne

L'histoire du haut fourneau est marquée par les innovations qui ont permis d'atteindre les hautes températures nécessaires à la fusion de la fonte et du laitier, qui facilite les réactions chimiques entre ces deux produits. Dans ce contexte, trois innovations sont généralement considérées comme essentielles :

- l'utilisation des énergies hydrauliques ou éoliennes pour le soufflage de l'air de combustion ; l'adoption de technologies développées pour d'autres usages se fait dès l'Antiquité, indépendamment du lieu ;

- le remplacement du bois par la houille au début du XVIIIe siècle ;

- le préchauffage de l'air de combustion vers le milieu du XIXe siècle.

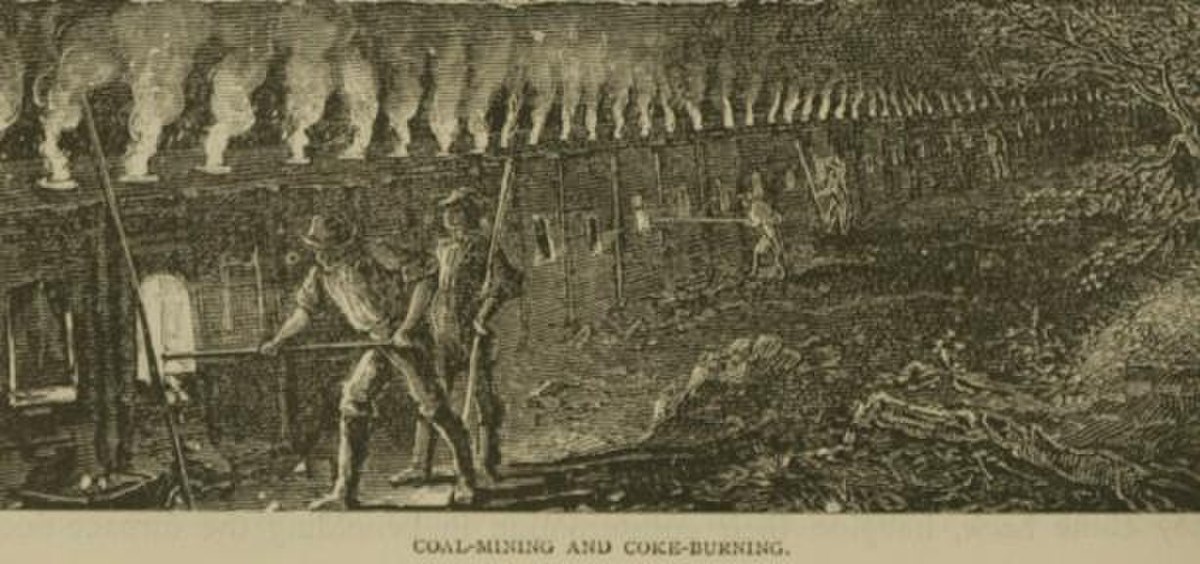

1709, première coulée de fonte au coke

Le charbon, comme combustible et agent réducteur, avait été adopté par les Chinois durant la période des Royaumes combattants au IVe siècle av. J.-C.. Inconnu des Arabes, difficile d'extraction dans la quasi-totalité de l'Europe, ce combustible était resté assez méconnu des Européens. Si les Chinois avaient mis au point un fourneau au charbon où ce combustible n'entrait pas en contact avec le fer, les forgerons européens avaient rejeté cette roche, un remplacement du charbon de bois par la houille ne donnant que des fontes ou des aciers de mauvaise qualité.

En effet, la houille contient des éléments qui, faute de post-traitement approprié, modifient la qualité de la fonte. Le silicium, en limitant la solubilité du carbone dans le fer, va permettre la formation de lamelles de graphite, qui affaiblissent le métal. C'est la fonte grise que les métallurgistes de la fin du XVIIIe siècle, qui se trompent sur sa composition, estiment comme la seule apte à se transformer en acier, mais déplorent sa difficile conversion en fer :

« [La fonte grise] a retenu moins d'oxygène, mais elle contient beaucoup plus de charbon ; elle est plus douce et préférable pour les usages pour lesquels on exige cette qualité ; mais elle est plus difficile à convertir en fer, parce que pour cela il faut détruire la plus grande partie du charbon qui, dans cet état, résiste considérablement à la combustion. »

Le soufre est plus problématique. Connu dès le Moyen Âge et facilement décelable dans la combustion de la houille de par son odeur, il est un élément fragilisant et affaiblissant dès que sa teneur dépasse 0,08 %. Lorsqu'il se combine au manganèse, fréquent dans les minerais de fer, il dégrade considérablement les qualités des aciers. Contrairement au silicium, l'extraction du soufre dissous dans la fonte liquide est difficile car il ne peut être consumé par de l'air.

C'est Abraham Darby, qui était torréfacteur à l'origine, qui réalise en 1709 la première coulée de fonte au coke, dans son usine de Coalbrookdale, en utilisant du charbon peu soufré. Mais la fonte obtenue, réputée de moins bonne qualité que celle au bois et impropre à la production d'acier, met 50 ans à s'imposer. Pour obtenir de l'acier, une désulfuration de la fonte, à l'aide de chaux ou de soude, est nécessaire. Cette opération supplémentaire est un obstacle à l'expansion du procédé, même si son coût ne remet pas en cause la compétitivité du haut fourneau au coke pour l'obtention d'acier.

La production de fonte au charbon de bois persiste en raison de la qualité attribuée à ce type de fonte et des réticences de certains maîtres de forge, mais également à cause du protectionnisme pratiqué par les pays producteurs (France, Allemagne). En 1760, le Royaume-Uni ne compte que 17 hauts fourneaux au coke et ce n'est qu'en 1780 que son usage se généralise. En France, les premiers essais au coke n'ont lieu qu'en 1769 à Hayange avant que ne soient construits, sous la direction du Britannique William Wilkinson, les hauts fourneaux au coke du Creusot. En 1860, un tiers de la fonte française est encore produite dans des hauts fourneaux au charbon de bois.

Au XIXe siècle, l'utilisation du coke permet un changement radical dans la technique. Outre la disponibilité de ce combustible, sa résistance à la compression à haute température permet de conserver une bonne perméabilité au gaz réducteur. La hauteur des hauts fourneaux atteint alors vingt mètres, ce qui améliore significativement le rendement thermique.

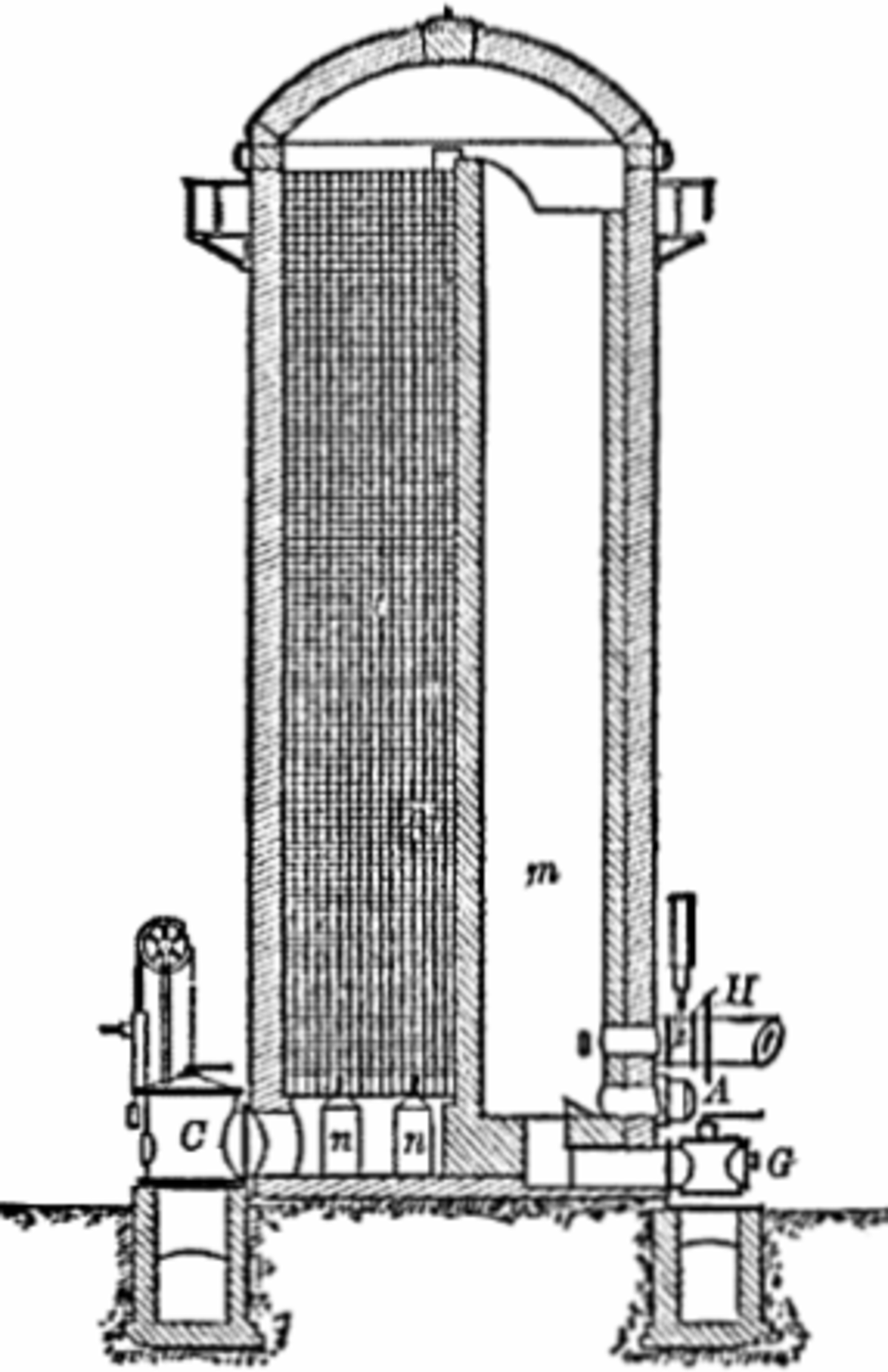

Le préchauffage de l'air

L'Écossais Neilson, spécialiste du traitement des gaz industriels et directeur de la Glasgow Gas-works, avait effectué plusieurs recherches en vue d'améliorer le pouvoir éclairant du gaz de ville. Informé de l'importance que les maîtres de forges attribuent aux caractéristiques de l'air de combustion des hauts fourneaux, il leur expose une de ses découvertes : la combustion d'un gaz est plus vive avec de l'air chaud qu'avec de l'air froid. De cette observation, il leur propose de préchauffer également l'air de combustion de leurs hauts fourneaux pour améliorer leur marche.

Cette idée n'est pas nouvelle : un ingénieur nommé Seddeger l'avait proposée en 1799 et un autre, Leichs, avait fait des expériences dans ce sens de 1812 à 1822. Pourtant, la proposition est encore accueillie avec un certain scepticisme:

« Sa théorie était en total désaccord avec la pratique établie, qui se privilégiait un air le plus froid possible, l'idée communément admise étant que la froideur de l'air en hiver expliquait la meilleure qualité de la fonte alors produite. À partir de ce constat, les efforts des maîtres de forges s'étaient toujours dirigés vers le rafraîchissement de l'air insufflé, et divers expédients avaient été inventés dans ce but. Ainsi les régulateurs étaient peints en blanc, on passait l'air sur de l'eau froide et dans quelques cas, les pipes d'injection avaient même été entourées de glace. Quand donc, Neilson proposa d'inverser entièrement le process et d'employer de l'air chaud au lieu du froid, l'incrédulité des maîtres de forges est facilement imaginable… »

— R. Chambers , Biographical Dictionary of Eminent Scotsmen

En effet, personne n'avait alors compris que l'avantage de l'air froid résidait uniquement dans le fait qu'il était plus sec.

Des premiers essais sont cependant entrepris et s'avèrent encourageants, bien qu'aucun système de réchauffage de l'air satisfaisant ne puisse être mis au point. En 1828, le principe est breveté, ses avantages ayant été largement admis. Pour encourager le développement d'un réchauffeur adapté, Neilson se contente d'une modeste royaltie d'un shilling par tonne produite avec son procédé. En 1829, il réalise la première machine industrielle qui chauffe l'air à 150 °C, à Clyde. En 1931, Calder Works met en œuvre un air réchauffé à environ 350 °C. Même en tenant compte de la consommation de combustible du réchauffeur, de type tubulaire, l'économie de charbon peut atteindre un tiers, tout en diminuant sensiblement la teneur en fer du laitier. Le procédé est rapidement adopté.

Malgré les évolutions ultérieures, l'allure générale du four a si peu changé qu'on l'appelle encore aujourd'hui cowper.

Mais les chaudières métalliques ne permettent pas de dépasser les 400 °C. Si un appareil de briques réfractaires permet des fonctionnements à des températures plus élevées, la faible conductivité thermique du matériau amène à un fonctionnement fondé sur l'accumulation et la restitution de chaleur au lieu de la conduction.

Fort de ce constat, Edward-Alfred Cowper, un ingénieur britannique, dépose en mai 1857, un brevet intitulé Améliorations dans les fours pour chauffer l'air et autres fluides élastiques. Les premiers essais démarrent dès 1860, aux usines de Clarence, mais butent sur la tenue des briques, empilées en quinconce suivant l'idée de Carl Wilhelm Siemens, qui supportent mal le cyclage thermique.

Le Britannique Whitwell améliore sensiblement la tenue des réfractaires en faisant monter l'air entre des murs de briques plans. Cette disposition réduit également les pertes de charges et facilite le nettoyage de l'ensemble, que la fumée due à la combustion encrasse rapidement. Il multiplie aussi les brûleurs et fonctionne en excès d'air pour éviter les points chauds.

La chaleur nécessaire au réchauffage de l'air peut venir de combustibles bien meilleur marché que le coke : des charbons de toutes les qualités, voire même la lignite peuvent alimenter les fours. Mais les haut fournistes avaient d'abord installé des échangeurs pour capter la chaleur des fumées émises au gueulard, avant de renoncer : l'installation était inaccessible, gênait l'enfournement de matières et son coût ne correspondait pas aux faibles calories à y récupérer.

Les fumées émises par le haut fourneau comportent une faible proportion (moins de 20 % à l'époque) de monoxyde de carbone, un gaz toxique mais combustible. Le faible pouvoir calorifique de ces fumées (environ un quart de celui du gaz de ville) est compensé par leur quantité, encore faut-il pouvoir le récupérer.

Au cours des années 1860, plusieurs ingénieurs déposent des brevets déterminants : Addenbrooke (1865), Blackwell (1852), Cochrane (1860 et 1869) et Lloyd (1860) s'attaquent aux problèmes rencontrés :

- une captation des fumées compatible avec le chargement en matière : un système de sas (les cloches) s'impose progressivement ;

- le dépoussiérage des fumées : des pots à poussières, des cyclones et des filtres empêchent le colmatage des fours ; les poussières récupérées peuvent être recyclées : c'est la naissance de l'usine d'agglomération de minerai ;

- la gestion d'un gaz toxique produit en de grandes quantités.

Si les fours continueront encore d'évoluer, la mise au point des technologies permettant d'atteindre une température de 1 000 °C en utilisant une énergie jusque là inutilisée s'achève alors : les cowpers deviennent indissociables du haut fourneau.

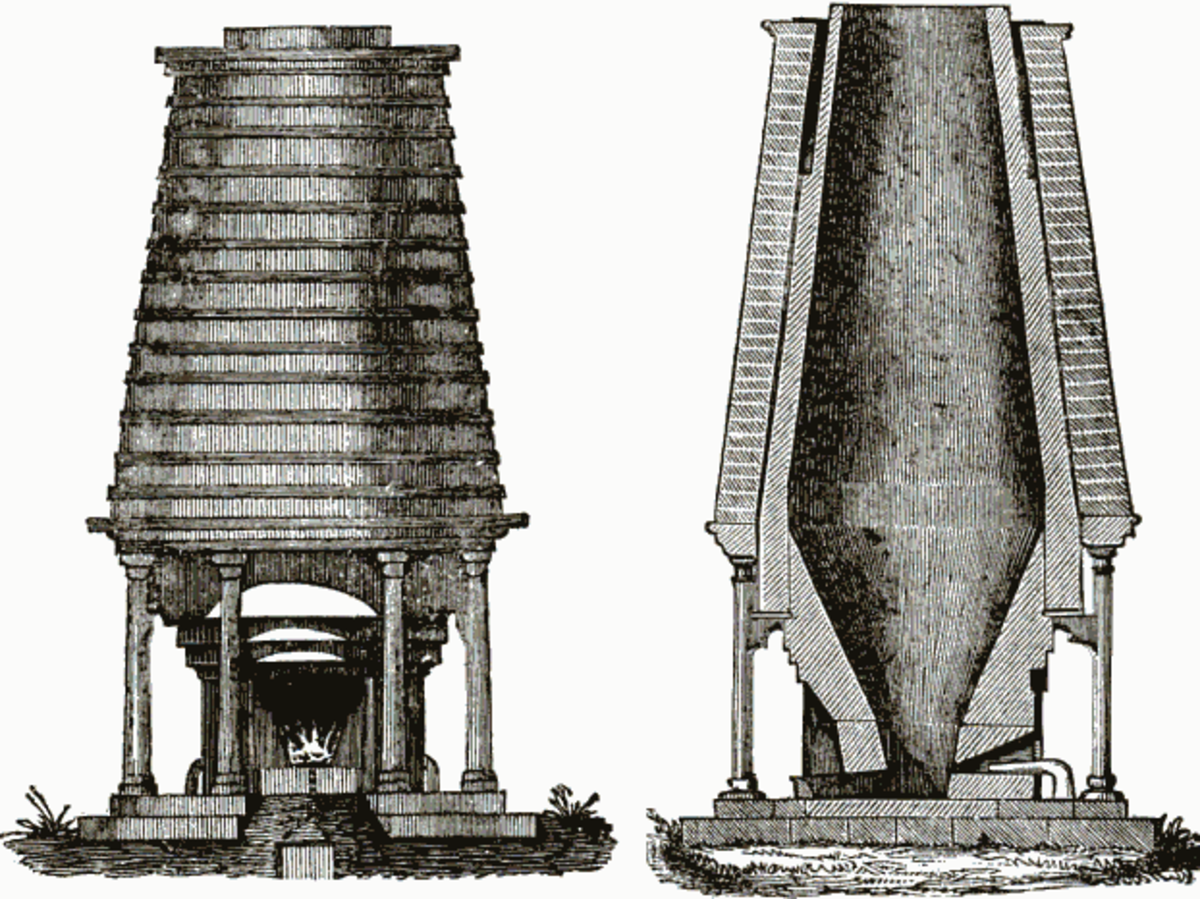

1784, le puddlage

Description

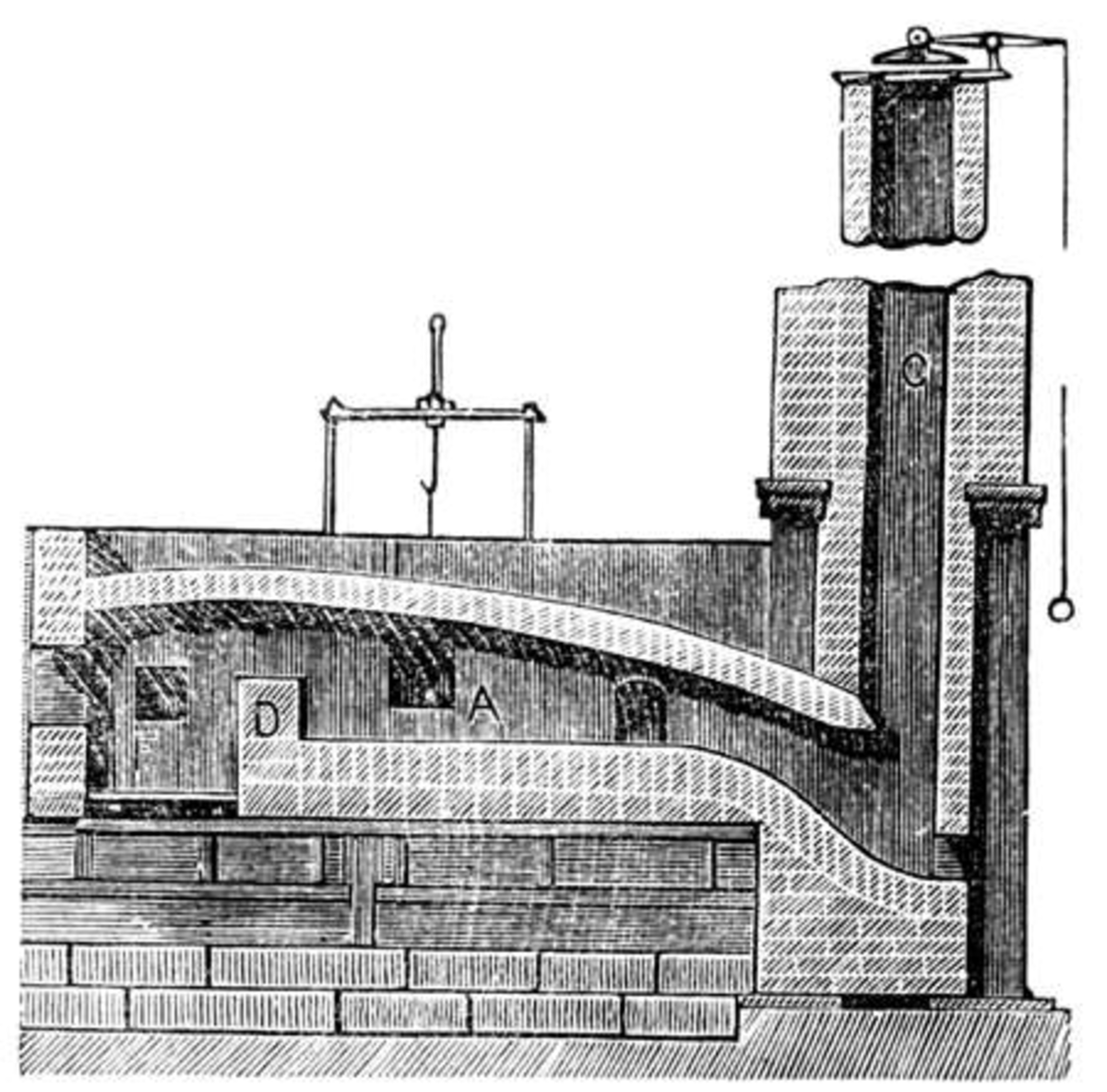

A : sole avec l'ouverture qui permet au puddleur d'y passer son ringard. Au-dessus se trouve le crochet qui permet l'ouverture de la trappe.

C : cheminée avec couvercle réglant le tirage pour réguler la chauffe.

D : Séparation entre le foyer et la sole pour éviter le contact direct de la fonte avec le combustible.

F : Foyer

(Illustration du Household Cyclopedia of General Information..., 1906).

Le mot puddlage vient du verbe anglais « to puddle » qui signifie « brasser ». La méthode est inventée presque simultanément par Peter Onions (brevet le 7 mai 1783) et Henry Cort (brevet le 13 février 1784). C'est un tournant dans l'histoire industrielle. Les quantités d'acier produit augmentent rapidement. Son utilisation commence à se généraliser.

La méthode consiste à placer de la fonte en morceau avec des scories d'oxyde de fer sur un feu de coke. Ce mélange est ensuite placé dans un four à réverbère avec des scories afin de provoquer une fusion (le métal est semble-t-il travaillé dans un état pâteux). Il est vigoureusement brassé par un ouvrier à l'aide d'un ringard à crochet. Le carbone s'oxyde et les scories entraînent les impuretés. La masse de fer avec les scories est ensuite cinglée. L'invention du puddlage entraîne une forte augmentation de la production.

D'après Grüner, il existe deux variantes ; le puddlage gras, chaud ou bouillant et le puddlage ordinaire sec ou froid plus ancien. Cette classification est basée sur la manière d'exécuter le puddlage. Cette classification est reprise par Jacques Corbion dans son dictionnaire :

- puddlage sec ou froid (« dry puddling » en anglais) effectué sur sole en sable (qui correspond donc à la méthode primitive) ;

- puddlage gras ou bouillant (« boilling process » en anglais) ou en crasse : effectué sur sole de fonte.

Le travail du puddleur

Le résultat est fondé sur le travail de l'ouvrier puddleur qui travaille dans des conditions difficiles :

« … Quelle que soit la fluidité de la masse, le travail de l'ouvrier consiste pendant cette deuxième période à labourer la fonte et les scories à l'aide d'un fort ringard, recourbé à angle droit à son extrémité ; c'est l'outil appelé « crochet ». On mêle ainsi les particules métalliques aux éléments oxydés et les expose tous deux à l'influence de l'air. Pour opérer le brassage, on n'ouvre pas la porte de travail elle-même. L'ouvrier éprouverait une chaleur trop vive, et le four lui-même serait refroidi. On se contente d'introduire les outils par une simple ouverture de 0,10 m à 0,15 m de côté, pratiquée dans le bas de la porte mobile, et facile à clore à l'aide d'une simple plaque en dehors des moments où l'ouvrier travaille la charge…À mesure que le fer s'épure, il devient moins fusible ; il faut donc, pour continuer le brassage, graduellement relever la température, en rouvrant le peu à peu le clapet de la cheminée.

À la place du crochet, l'ouvrier se sert assez souvent d'un ringard à biseau, appelé palette, ou rabot, qui permet de détacher de la sole les parties refroidies, ou devenues fermes, qui tendent à y adhérer.

C'est la fin du brassage proprement dit, qui dure en moyenne de vingt à trente minutes lors du puddlage sec. »

— M.L. Grüner, Traité de métallurgie, p. 171 § 404

Jules Verne dans Les Cinq Cents Millions de la Bégum en fait également une description plus littéraire mais néanmoins précise en se fondant sur la présence du carbone :

« L'opération du « puddlage » a pour but d'effectuer cette métamorphose. Des équipes de cyclopes demi-nus, armés d' un long crochet de fer, s'y livraient avec activité. Les lingots de fonte, jetés dans un four doublé d'un revêtement de scories, y étaient d'abord portés à une température élevée. Pour obtenir du fer, on aurait commencé à brasser cette fonte aussitôt qu'elle serait devenue pâteuse. Pour obtenir de l'acier, ce carbure de fer, si voisin et pourtant si distinct par ses propriétés de son congénère, on attendait que la fonte fût fluide et l'on avait soin de maintenir dans les fours une chaleur plus forte. Le puddleur alors, du bout de son crochet, pétrissait et roulait en tous sens la masse métallique ; il la tournait et retournait au milieu de la flamme ; puis, au moment précis où elle atteignait, par son mélange avec les scories, un certain degré de résistance, il la divisait en quatre boules. »

Les évolutions du procédé

Le four à puddler subit de nombreuses améliorations :

- 1818 : Baldwin Rogers invente une sole en fonte refroidie à l'air par le dessous ;

- 1825 : cette sole en fonte est recouverte d'un réfractaire basique qui élimine le silicium et permet d'éviter le premier affinage. Il est possible de passer directement du haut-fourneau au four à puddler.

« L'emploi des soles en fonte paraît avoir été proposée par Baldwin Rogers dès 1818, mais elles ne furent réellement adoptées que dix à quinze ans après. Dans les voyages métallurgiques de MM. Dufrénoy, Coste et Perdonnet, on voit (1re édition) qu'en 1823 l'usage des soles en sable était encore général. Vers 1820 on commence à substituer des scories pilées au sable. En 1829 on commence, on constate çà et là des soles en fonte, mais les auteurs ajoutent qu'en puddlant directement sur la fonte (sans couche de riblons ou de scories), les résultats étaient défectueux. Enfin, en 1837 (2e édition), les soles en fonte sont d'un usage général. »

— M.L. Grüner, Traité de métallurgie, p. 108, note de bas de page