Histoire de la production de l'acier - Définition

La liste des auteurs de cet article est disponible ici.

L'acier industriel

Mais le décollage industriel de la production d'acier, amorcé au début du XIXe siècle (Jackson, Terrenoire à Saint-Étienne), s'effectue véritablement dans la fin des années 1860, avec l'invention des procédés Bessemer, Thomas-Gillchrist et Martin-Siemens. À l'origine de l'invention de ces trois procédés, il y a le besoin crucial des compagnies de chemins de fer européennes à trouver pour leurs rails un métal qui résiste à l'usure provoquée par le passage des trains ; il y a aussi, et par contrecoup, la nécessité dans laquelle est le secteur de recycler avantageusement les montagnes de rails de fonte usés qui s'accumulent mensuellement. La course aux armements, à partir des années 1880, fait le reste, en incitant à l'invention des aciers alliés, dont les grands initiateurs sont Boussingault à Unieux (bassin stéphanois) et Fayol. C'est ainsi que naît la métallographie (Le Chatelier, Osmond au Creusot, Léon Guillet au CNAM).

L'industrialisation de la sidérurgie est indissociable du développement de la machine à vapeur : il faut de l'acier pour fabriquer des machines, et la machine à vapeur participe à l'industrialisation en facilitant l'extraction du minerai (pompage de l'eau des mines, ascenseurs), la soufflerie et le martelage. C'est la révolution industrielle.

1856, l'acier Bessemer

La découverte

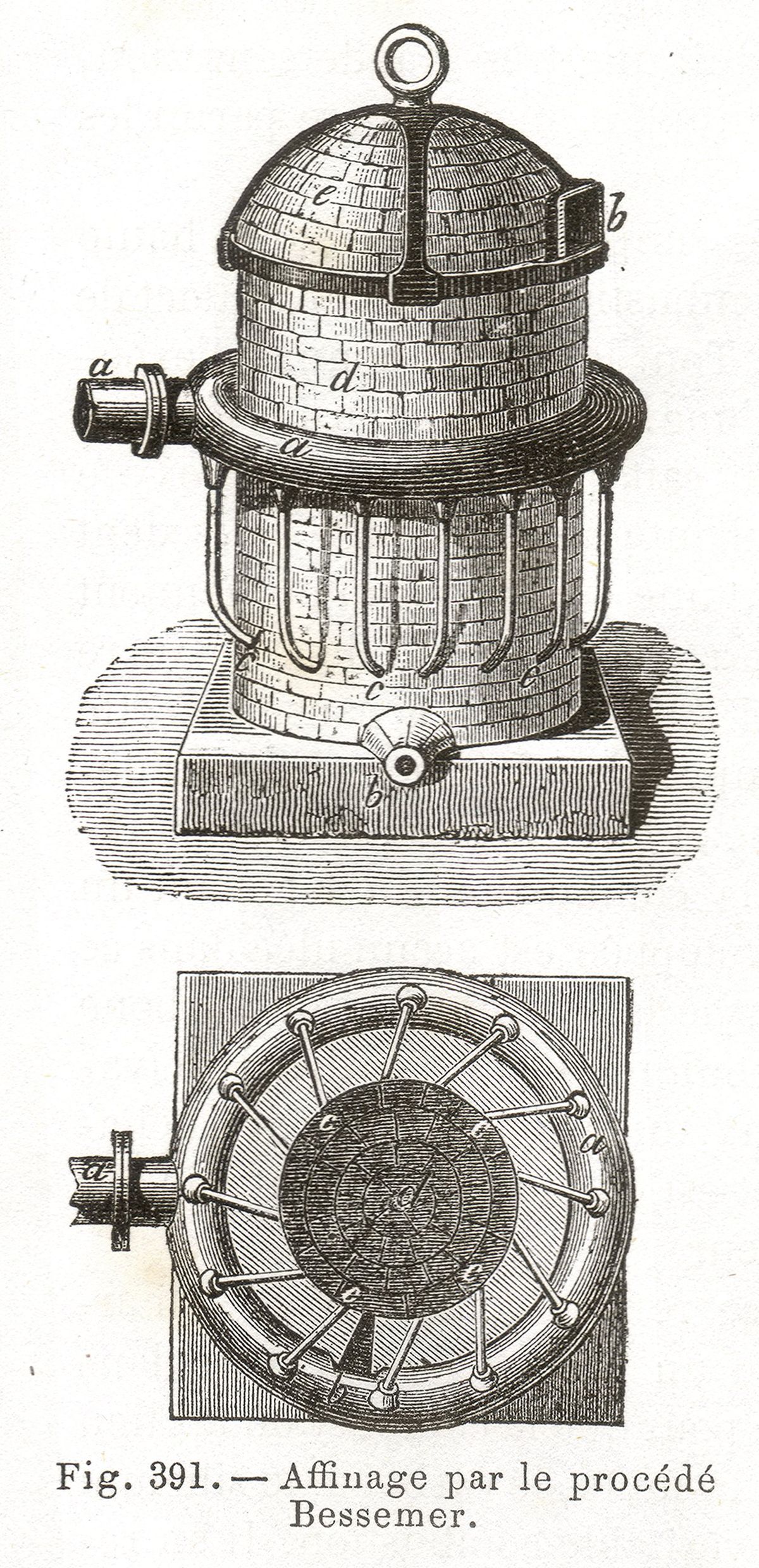

Henry Bessemer est un ingénieur et inventeur anglais fécond. Dans les débuts des années 1850, il travaille à l'amélioration du four à réverbère utilisé pour la fusion de la fonte. Il provoque un courant d'air à la surface du bain de fonte liquide pour attiser la combustion des gaz. Il observe alors que, à la surface de la fonte liquide, se forment de fines plaques de fer décarburé solide : la température de fusion du fer pur (1 535 °C) étant supérieure à celle de la fonte, la température dans le four est donc suffisante pour faire fondre la fonte mais insuffisante pour le fer, qui se solidifie. Bessemer en tire la conclusion qu'il est possible de décarburer la fonte par l'action de l'air sans puddlage.

Rapidement, il cherche à vérifier son hypothèse. Dans un premier temps, il construit un creuset de laboratoire avec une canne permettant de faire barboter de l'air dans de la fonte en fusion. Le creuset est réchauffé par l'extérieur. Ce montage lui permet de vérifier son hypothèse. Il découvre rapidement que les réactions sont suffisamment exothermiques et qu'il n'est pas nécessaire de maintenir un chauffage autour du creuset. En voyant une plaque de fonte placée au-dessus de la cheminée fondre, Bessemer a l'idée d'un convertisseur expérimental. Celui-ci fait de quatre pieds de haut, comportant une cheminé au centre du couvercle et à la base six tuyères horizontales. La réaction est assez violente.

En 1895, Ledebur décrit ainsi la réaction dans un convertisseur industriel :

« Lorsque l'on traite dans un convertisseur acide une fonte très siliceuse et que la température de l'appareil, ou celle de la fonte n'est pas très élevée, les gaz qui s'échappent de prime abord sont peu éclairants ; ils ont une teinte rougeâtre due aux parcelles métalliques qu'ils entraînent, le carbone ne brûle pas encore ou, du moins sa combustion est insignifiante, l'oxydation se porte à peu près uniquement sur le silicium et le manganèse ; de nombreuses étincelles sont projetées hors de l'appareil, et on entend à l'intérieur un bruit de clapotement provenant du passage de l'air à travers la masse métallique…Bientôt après, la combustion du carbone commence, la flamme paraît avec une couleur d'un bleu blanchâtre et sous la forme d'un cône allongé ; puis elle devient plus vivement éclairante, tandis que le nombre et la grosseur des étincelles diminuent…

À partir du moment où le carbone a commencé à brûler, le dégagement des gaz augmente, la flamme devient d'un blanc éclatant, elle atteint jusqu'à 6 m de longueur ; le clapotement du commencement se transforme en explosion retentissante provoquée par la production de grande quantité d'oxyde de carbone dans un endroit restreint. Il se fait des projections de scories et de grenaille métallique entraînées par le mouvement rapide des gaz…

Dès le moment où la flamme devient plus vive, on distingue à sa pointe une fumée brune qui augmente d'intensité à mesure que la décarburation s'avance ; elle se compose d'oxyde de fer et d'oxyde de manganèse emportés par le courant gazeux…

Cependant la carburation du métal diminue de plus en plus, l'oxygène atteint moins facilement le carbone plus dilué, sa combustion se fait plus lentement ; la flamme devient plus faible, plus inégale, plus transparente ; la fumée brune augmente et enveloppe toute la pointe de la flamme, les explosions à l'intérieur de la cornue se calment… »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 507

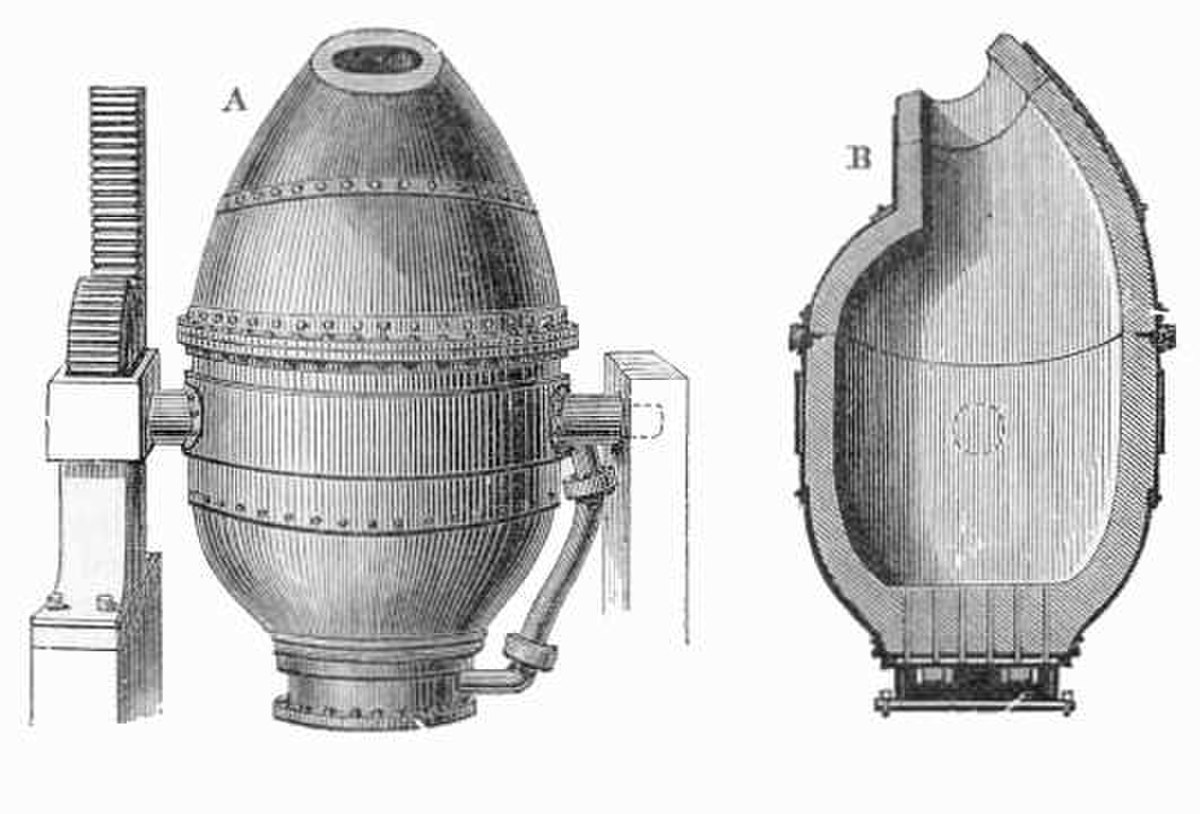

- sur la vue A se trouvent l'axe et les pignons permettant la rotation ainsi que le raccord permettant l'arrivée d'air ;

- sur la coupe B, les tuyères sont sur le fond du convertisseur.

Bessemer essaie diverses formes de convertisseurs fixes. Ceux-ci présentent de nombreux défauts qui limitent l'utilisation de la méthode.

Il résout le problème en créant un convertisseur fixe et rotatif :

« Je devais résoudre les difficultés liées au caractère fixe d'un convertisseur fixe. Pour ces convertisseurs, la majorité de la chaleur se dissipe par le souffle qui apparaît durant la transformation du métal et la continuation du souffle lorsque le métal se convertit et durant le temps du déchargement, ce qui représente une durée variable. Il y a également le problème de l'arrêt de l'opération si quelque chose se passe mal avec la soufflerie ou avec la tuyère. J'ai activement cherché une solution pour ces graves défauts sans succès, jusqu'au moment où j'ai eu l'idée de monter le convertisseur sur des axes ainsi je pouvais maintenir les tuyères au-dessus du métal jusqu'au moment où la totalité de la fonte en fusion était dans le convertisseur. Cela permet la réalisation du soufflage de la totalité de la charge en même temps et permet également l'arrêt de la soufflerie pendant le déchargement. Ce mouvement du convertisseur permet un arrêt de l'opération à tout moment pour réparer une tuyère endommagée et facilite énormément le travail. »

— Henry Bessemer, Sir Henry Bessemer, F.R.S, an autobiography, chapitre xi

L'annonce de Cheltenham

La méthode inventée par Henry Bessemer soulève beaucoup de scepticisme. Ainsi, il raconte cet échange avec son contremaître qui résume l'opinion générale :

« « Où voulez-vous mettre le métal, monsieur ? »Je lui répondis : « Je veux que vous le versiez à l'aide d'une rigole dans ce petit four », en lui désignant le convertisseur, « celui dont vous avez arrêté tout le chauffage et dans lequel je dois souffler de l'air froid pour le réchauffer ». L'homme me regarda d'un air où la surprise et la pitié pour mon ignorance étaient curieusement mêlées.

Il dit alors : « il sera vite pris en masse ». »

— Henry Bessemer, Sir Henry Bessemer, F.R.S, an autobiography, chapitre xii

À l'invitation de George Rennie, président de la section mécanique de la British Association, il se rend le 13 août 1856 à Cheltenham pour expliquer son procédé devant le congrès de cette association renommée. Son discours a un grand retentissement et est reproduit le lendemain dans The Times.

Immédiatement, quelques maîtres de forge achètent le droit de fabriquer de l'acier Bessemer. Il accorde ce droit en échange du reversement d'un royaltie de dix shillings par tonne d'acier ou de fer produit.

« ... this fatal enemy, phosphorus »

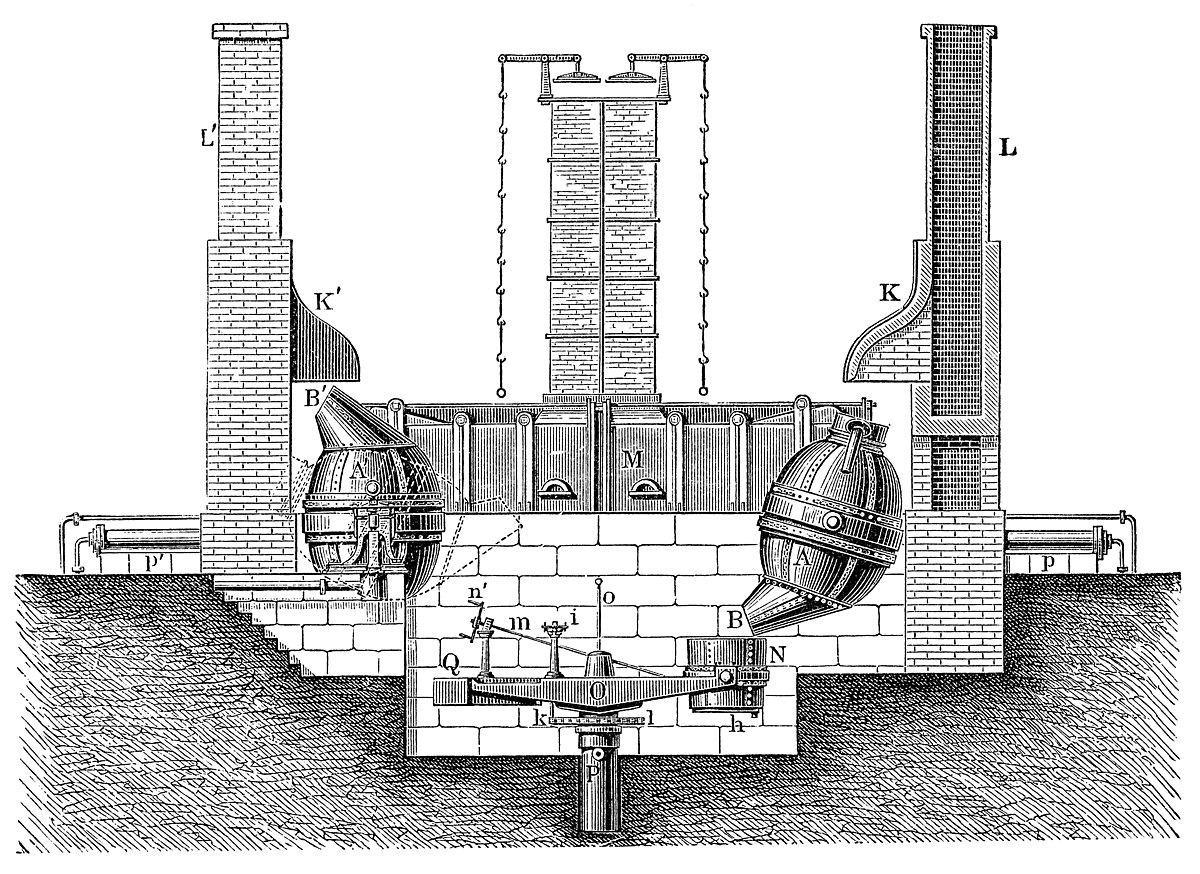

- le convertisseur de gauche (A') est en position de chargement ;

- les hottes (K' et K) servent à capter les gaz provenant du traitement ;

- le convertisseur de droite (A) est en position de déchargement et verse le métal en fusion dans le creuset.

« British pig-iron abonded with this fatal enemy, phosphorus » (« La fonte brute britannique contient de façon abondante cet ennemi mortel, le phosphore »), ainsi s'exprime Bessemer dans son autobiographie.

Le phosphore est un élément chimique qui fait perdre à l'acier ou au fer sa ductilité, les rendant fragiles. Ils perdent tout intérêt en devenant extrêmement cassants. Or, il a couvert l'intérieur de son convertisseur avec des briques réfractaires acides. Son procédé est incapable de retirer le phosphore de la fonte si celle-ci en contient.

« L'appareil imaginé par Bessemer […] est revêtu de matière siliceuse, les oxydes de fer […] servent à garnir les fours dans lesquels on pratique l'affinage de la fonte étaient incapables de résister aux hautes températures qu'exige la production de l'acier fondu et l'on ne connaissait pas à cette époque, de matière basique suffisamment réfractaire […] Les oxydes de fer rencontrent toute facilité pour se saturer en silice et former une scorie acide en présence de laquelle le phosphore ne peut être éliminé. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 468

Plus tard, le phénomène sera expliqué de façon plus précise :

« La combustion du phosphore se fait en formant de l'acide phosphorique (P2O5) qui ne peut subsister que s'il est fixé par une scorie basique. L'anhydride phosphorique P2O5 n'est pas stable en présence de fer liquide…

- P2O5 + 5 Fe = 2P + 5 FeO

D'autre part, l'anhydride forme avec l'oxyde de fer un phosphate P2O5,3FeO. La réaction complète peut s'écrire :

- 8FeO + 2P = P2O5,3FeO + 5 Fe »

— L. Colombier, Métallurgie du fer, p. 95

C'est un coup dur pour Bessemer. Son annonce à Cheltenham était un peu prématurée, car il n'avait pas réalisé que la majorité des fontes britanniques contiennent du phosphore. Le procédé est rapidement abandonné par ceux qui l'ont essayé. Il met deux ans avant de trouver l'explication du phénomène et pour regagner la confiance des maîtres de forge. Il recherche en Angleterre et en Suède des fontes sans phosphore capables d'être affinées en bon acier par son procédé. En 1858, il crée à Sheffield la Henry Bessemer and Company, usine dans laquelle il industrialise son procédé afin de le commercialiser. C'est dans les villes de Sheffield et de Edsken en Suède que le procédé prend son essor industriel.

Le 24 mai 1859, le colonel Eardley Wilmot, superintendant à la Royal Gun Factory, prononce un discours et présente des échantillons d'acier Bessemer devant l'Institution of Civil Engineers à Londres. Il indique que le procédé est utilisé avec succès pour fabriquer de l'acier destiné à la fabrication de canons. Une coopération entre Bessemer et Wilmot se met en place, manifestement fructueuse puisque Bessemer lui consacre un chapitre entier dans son autobiographie.

La voie est ouverte, l'industrialisation de l'acier est en route : « il est bien évident pour nous que l'acier puddlé, ainsi que le fer puddlé aciéreux (fer à grains), ont fait leur temps. Ils vont céder le pas à l'acier Bessemer, comme ils ont remplacé eux-mêmes l'ancien acier de forge et l'acier cémenté plus ou moins corroyé. »

1877, Thomas et Gilchrist déphosphorent la fonte

Comment convertir les fontes phosphoreuses ?

Si le procédé Bessemer est une évolution majeure, sa limite pose problème à de nombreux pays. En fait, l'Angleterre est pratiquement le seul pays à réellement profiter de sa découverte. L'industrie sidérurgique britannique bénéficie de deux innovations : la conversion Bessemer mais c'est aussi le premier pays qui, faute de ressource suffisante en forêt, a converti massivement ses hauts fourneaux au charbon de bois en hauts fourneaux au coke. Elle connaît alors un développement beaucoup plus rapide de son industrie sidérurgique que celle des autres pays. Ainsi apparaissent les prémices d'un nouveau système technique fondé sur l'emploi généralisé du métal, de la machine à vapeur et du charbon.

De nombreux pays ne possèdent que des minerais de fer phosphoreux. C'est le cas de la France avec la minette lorraine, mais c'est également le cas de l'Allemagne, de la Belgique, du Luxembourg et même du Pays de Galles. Non seulement de nombreux industriels ne peuvent utiliser le procédé, mais à cause de la forte demande, le prix du minerai anglais devient extrêmement coûteux. De nombreux ingénieurs et chercheurs se penchent sur le problème.

En 1872, un certain Snelus propose d'utiliser la chaux dans le convertisseur. Malheureusement, le caractère basique de ce produit fait qu'il est inutilisable dans les convertisseurs de l'époque.

Le métallurgiste français Grüner entrevoit la solution :

« La chaux et la magnésie, aussi infusibles que l'alumine, peuvent également faire office d'agent réfractaire. On sait que M. H. Deville fond le platine dans de petits fours à paroi de chaux ; et l'on prépare des creusets en magnésie pure. Ces bases fortes s'unissent à la silice et forment avec l'argile, des silicates doubles ou multiples faciles à fondre. Dans ces conditions, ce seraient de mauvais revêtements réfractaires…La forte affinité des deux bases pour les acides, nuisible lorsqu'il s'agit d'un élément siliceux, peut être utile à d'autres points de vue. En voici un exemple : lorsqu'une fonte de fer phosphoreuse est soumise à l'affinage, il se produit un phosphate de fer qui, sous l'influence combinée de la silice, du fer ou du charbon, est facile à ramener à l'état de phosphure, tandis qu'en présence de la chaux ou de la magnésie, il tend à se former des phosphates plus stables. Il faut donc se servir de ces deux bases dans les opérations où l'on se propose d'affiner des métaux bruts.

Malheureusement leur emploi offre certaines difficultés. Le carbonate de chaux est décomposé par la chaleur ; la chaux vive absorbe l'humidité et tombe en poudre… Le jour où l'on met hors feux, la chaux se fuse et tombe en poudre. La magnésie conviendrait mieux, parce qu'elle ne se délite pas à l'air ; malheureusement le carbonate de magnésie est une rareté minéralogique. Peut-être pourrait-on avoir recours à la dolomie, le carbonate double de chaux et de magnésie ? La dolomie, cuite à haute température, surtout si elle contenait assez d'argile pour se fritter un peu, résisterait mieux que la chaux pure à l'action de l'air humide. »

— M.L. Grüner, Traité de métallurgie, p. 199-200 §100 Chaux et magnésie

L'invention de Thomas

L'intuition de Grüner est la bonne. Mais ce sont deux Anglais qui vont faire la découverte et mettre au point la méthode.

Sidney Gilchrist Thomas a 25 ans quand il pense trouver la solution. Il convainc son cousin Percy Carlyle Gilchrist, chimiste dans une usine métallurgique du pays de Galles, de l'aider. Ils mettent au point un revêtement réfractaire de type basique à base de dolomie. Grâce à ce revêtement, il est possible de mettre de la chaux dans le convertisseur avant de charger la fonte.

Les essais de laboratoires se font en 1877 à l'aciérie de Blaenavon. Sidney Thomas dépose alors un brevet pour protéger son invention. Un essai industriel est réalisé le 4 avril 1879 dans l'usine d'Eston appartenant à Bolkow-Vaughan de Middlesbrough. Sidney Thomas et son cousin l'ignorent mais c'est un tournant dans le développement industriel de l'Europe.

Comme Bessemer à Chelteham, les deux inventeurs font une communication à l'Iron and Steel Institute lors d'un meeting à Paris en 1878. Comme Bessemer, et compte tenu d'expériences malheureuses, Thomas et Gilchrist ont du mal de se faire entendre. Mais la période de doute est de courte durée et le procédé se diffuse rapidement.

La méthode Thomas-Gilchrist

Le revêtement réfractaire

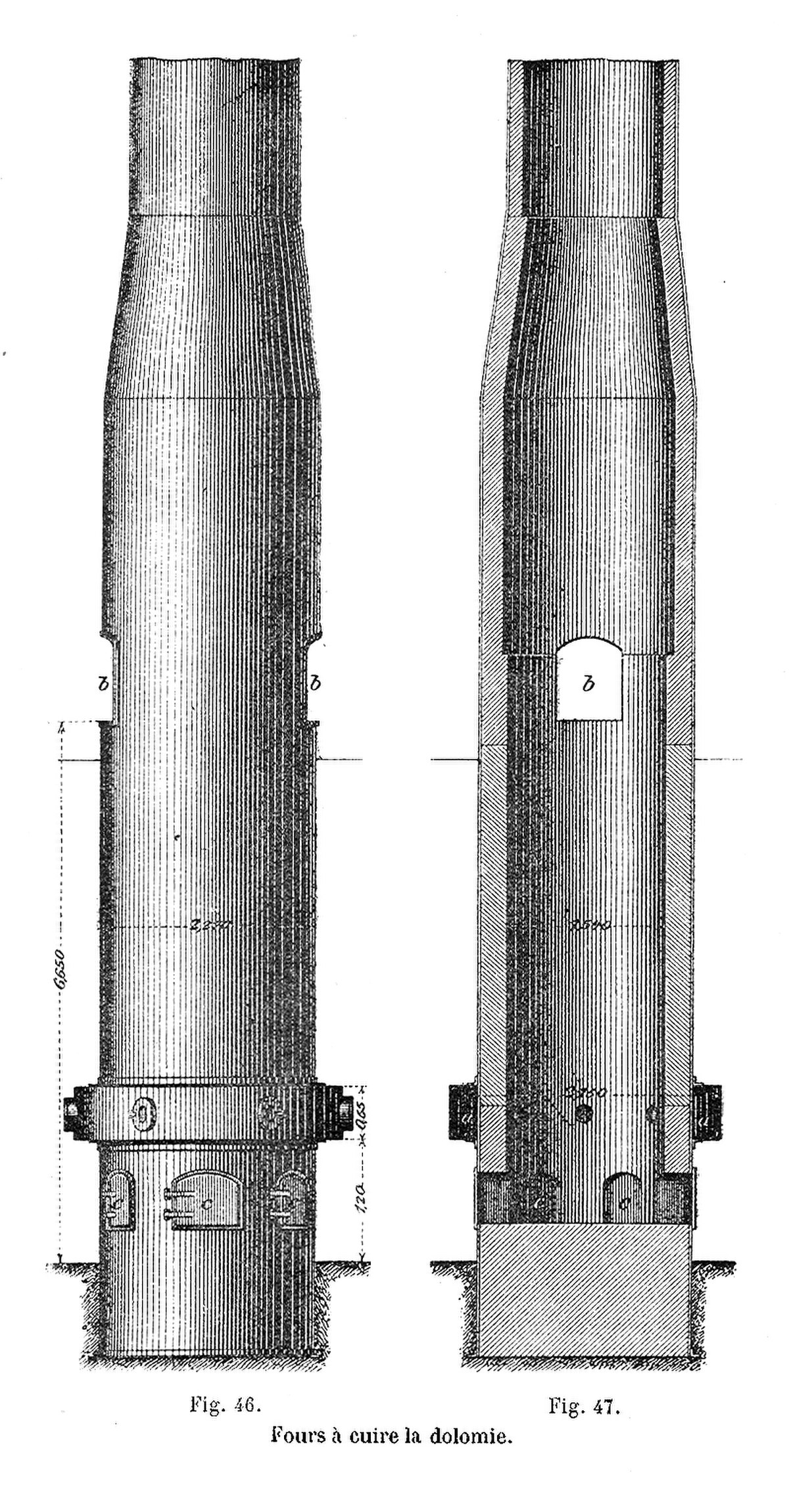

La dolomie est un carbonate de calcium et de magnésium de formule chimique CaMg(CO3)2. C'est donc une roche proche du calcaire où une partie du calcium est remplacée par du magnésium. Pour obtenir un matériau réfractaire stable, il est mélangé avec du goudron.

À la fin du XIXe siècle, sa mise en oeuvre pour la sidérurgie obéit à des critères bien déterminés :

« La matière réfractaire dont on se sert le plus souvent pour fabriquer ces sortes de matériaux est la dolomie. Elle est composée d'environ 45 % d'acide carbonique, 30 % de chaux, 20 % de magnésie, 1 à 2 % de silice, 2 % d'alumine et quelques autres matières étrangères. Elle ne pourrait être employée si elle refermait plus de 3 % d'oxyde de fer ou beaucoup plus de 2 % de silice…La préparation de la dolomie consiste en une cuisson poussée jusqu'à l'agglomération. La cuisson est indispensable pour diminuer la tendance de la matière à absorber de nouveau au contact de l'air, de l'eau et de l'acide carbonique qui les rendraient impossible à utiliser. En allemand on dit que la dolomie est tuée par la cuisson (en France, on dit frittée). Il est de même pour les carbonates de chaux et de magnésie[…]

La dolomie frittée contient 35 % environ de chaux, 35 de magnésie, 5 de silice, le reste se compose d'un d'oxyde de fer d'alumine, des traces de manganèse et de quelques autres corps […]

La dolomie est broyée sous des meules verticales ou par tout autre moyen, tamisée s'il est nécessaire et mélangée à de petite proportion de goudron variant de 2 à 8 % qui permet de l'agglomérer. La proportion de goudron varie avec sa nature et aussi avec l'emploi auquel on destine le mélange […]

La matière ainsi préparée est employée soit à faire un pisé pour le revêtement d'un four, soit à être moulée sous forme de briques qui servent à la construction des parois d'un four.

Avant de les faire entrer dans une construction, cependant, ces briques doivent subir une nouvelle cuisson qui les débarrasse des parties volatiles du goudron ; le carbone de ce dernier reste et sert de liant aux grains de dolomie. Au commencement de la cuisson, la matière se ramollit sous l'influence de la chaleur, puis en acquiert la dureté de la pierre.

Quant au pisé et aux briques employées crues, on les cuit sur place. Il faut chauffer pendant 12 heures à la température de 300 ° des briques du poids de 25 kg. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 183 à 186

Le procédé

À part le revêtement, le procédé est très proche du procédé « acide » Bessemer. Contrairement à ce dernier, on verse préalablement dans la cornue une charge de chaux vive froide correspondant à 12 à 15 % du poids de la fonte, puis on enfourne la fonte.

Un article publié dans la revue de métallurgie en 1959 décrit le procédé en quatre phases distinctes :

- la fonte est chargée dans le convertisseur, à une température d'environ 1 150 °C (la température moyenne de solidification est de 1 110 °C). Le soufflage démarre. La température croit assez rapidement (40 °C par minute pour une charge de 30 tonnes avec un débit d'air de 600 m3 par minute). Pendant cette phase, la totalité du silicium est éliminée ainsi qu'une grande part du manganèse. Le phosphore et le carbone commencent à s'éliminer dans une moindre mesure. À la fin de cette phase, la température se situe entre 1 250 °C et 1 350 °C ;

- le taux de carbone diminue fortement, le phosphore diminue légèrement également. La vitesse d'augmentation de la température est plus faible que celle de la première phase. À la fin de cette phase, la température est comprise entre 1 330 °C et 1 460 °C ;

- le taux de phosphore reste constant, le carbone continue à s'éliminer. La température est comprise entre 1 470 °C et 1 500 °C à la fin de cette phase. La vitesse d'augmentation de la température a à nouveau cru ;

- le début de cette phase correspond à la fin de la décarburation. Le carbone a été éliminé. Pendant la première partie pour une durée courte (comprise entre 10 secondes et une minute), la température est pratiquement stable et augmente très peu. Elle passe par un point que les auteurs nomment S, puis la température augmente très rapidement pour atteindre entre 1 600 °C et 1 650 °C. Pendant cette phase, le phosphore s'élimine complètement. La forte élévation de la température s'expliquant par l'aspect très exothermique de l'oxydation de cet élément.

Le phosphore ne s'élimine qu'à la fin de l'opération. Donc à la différence du procédé acide Bessemer, la fin de la conversion ne peut avoir lieu que lorsque le carbone est complètement éliminé. Cette période s'appelle le « sursoufflage ». Pendant cette période se dégagent des fumées brunes caractéristiques de l'oxydation du fer, qui commence alors. Si l'on veut augmenter le taux de carbone de l'acier, il faut recarburer de manière contrôlée le métal en fusion.

Avant la coulée en poche, il faut décrasser la fonte, c'est-à-dire éliminer les scories phosphoreuses.

Cette scorie, très riche en phosphore, est utilisée comme engrais. Sidney Thomas, qui est également engagé dans l'amélioration des conditions sociales de son temps, a promu cette qualité. L'acide phosphorique s'y trouve en effet sous forme de phosphate, tétracalcique (P2O5, 4 CaO) dont la majeure partie est assimilable par la végétation. La quantité de scorie est d'environ 200 à 250 kg de scorie par tonne d'acier.

Il faut attendre 1924 pour voir apparaître les premières améliorations importantes du traitement de conversion Thomas avec air enrichi en oxygène en Allemagne. Cette technique commence à être utilisée industriellement en 1932. Elle correspond à une recherche de diminution de la durée de traitement et également d'augmentation de la qualité par la baisse du taux en azote notamment.

Les conséquences sur l'économie

Le nouveau procédé permet l'utilisation intensive des minerais phosphoreux et en particulier l'utilisation du minerai lorrain, surnommé la minette. Ce minerai, riche en phosphore (d'environ 0,5 à 1 % du minerai), est inutilisable avec le procédé acide, la déphosphoration nécessitant un laitier riche en chaux.

En 1880, le Royaume-Uni produit 1 310 kt d'acier liquide, alors que quatre autres pays européens : Allemagne, Belgique, France et Luxembourg en produisent 1 220 kt. À la veille de la Première Guerre mondiale, en 1913, la production des quatre pays atteint 27 400 kt (acier liquide Thomas et acier Martin) et dépasse le Royaume-Uni qui produit 7 780 kt. La production américaine est comparable à la production de l'Europe continentale : 3 380 kt en 1880 et 33 500 kt en 1913. Pour les quantités des quatre pays, la proportion d'acier Thomas est proche de zéro en 1880 et représente 62 % du tonnage d'acier liquide en 1913.

Le nouveau procédé a donc complètement modifié le poids industriel des nations, notamment en Europe. Compte tenu également du niveau des investissements, c'est aussi le démarrage du règne des grandes entreprises qui sont capables de concentration verticale et/ou de spécialisation.

À l'intérieur des pays, la production métallurgique se concentre dans certaines régions. En France, de nombreux petits centres métallurgiques ruraux qui avaient survécu à l'arrivée et aux perfectionnements des hauts fourneaux au début du XIXe siècle disparaissent au profit notamment de la Lorraine non annexée. Les usines de Meurthe-et-Moselle fournissent en acier Thomas 75 % de la production nationale dès 1890. Cette évolution est aussi accentuée par la très forte amélioration des moyens de transports qui permettent la livraison des produits manufacturés même loin des centres de production.

1864 : Pierre-Émile Martin fait fondre l'acier

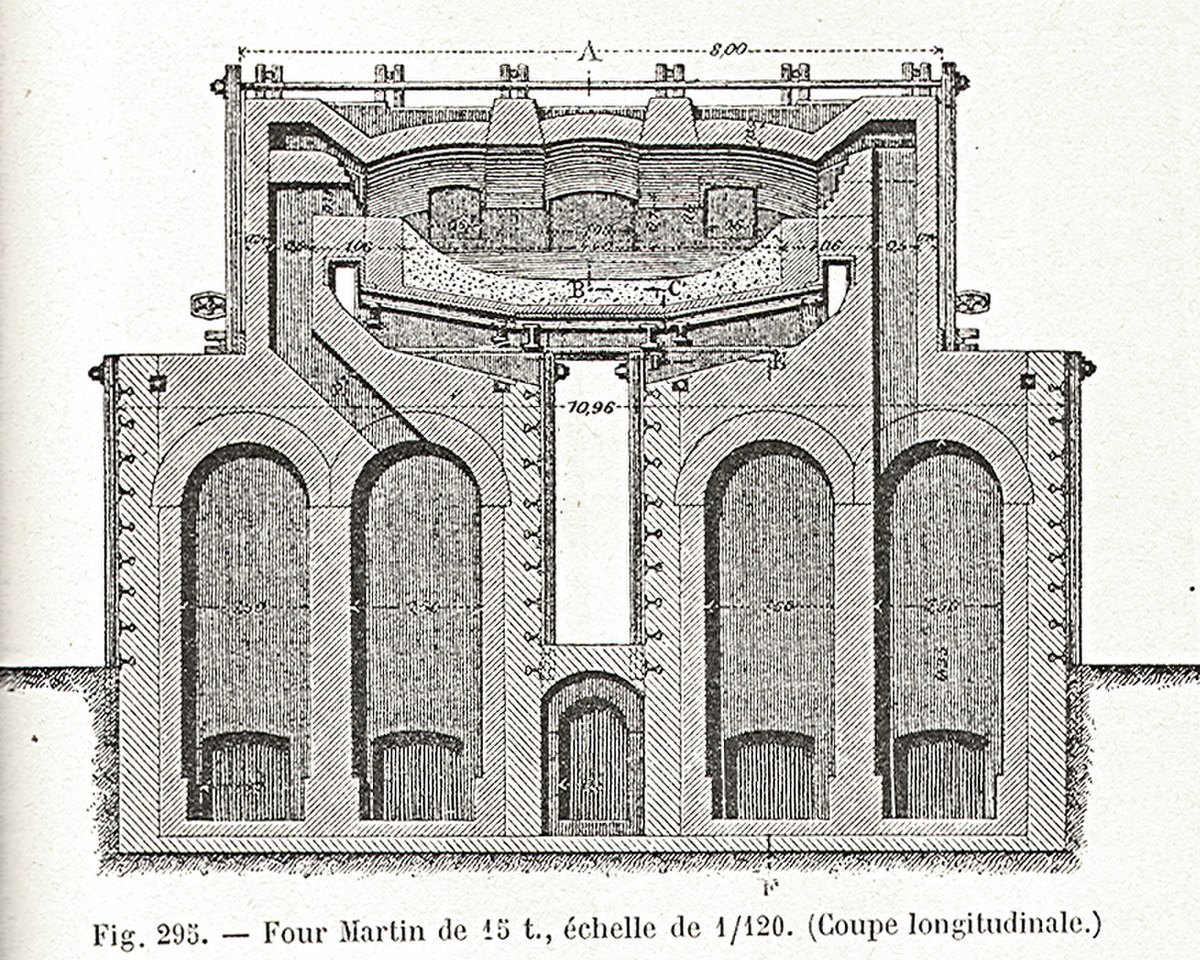

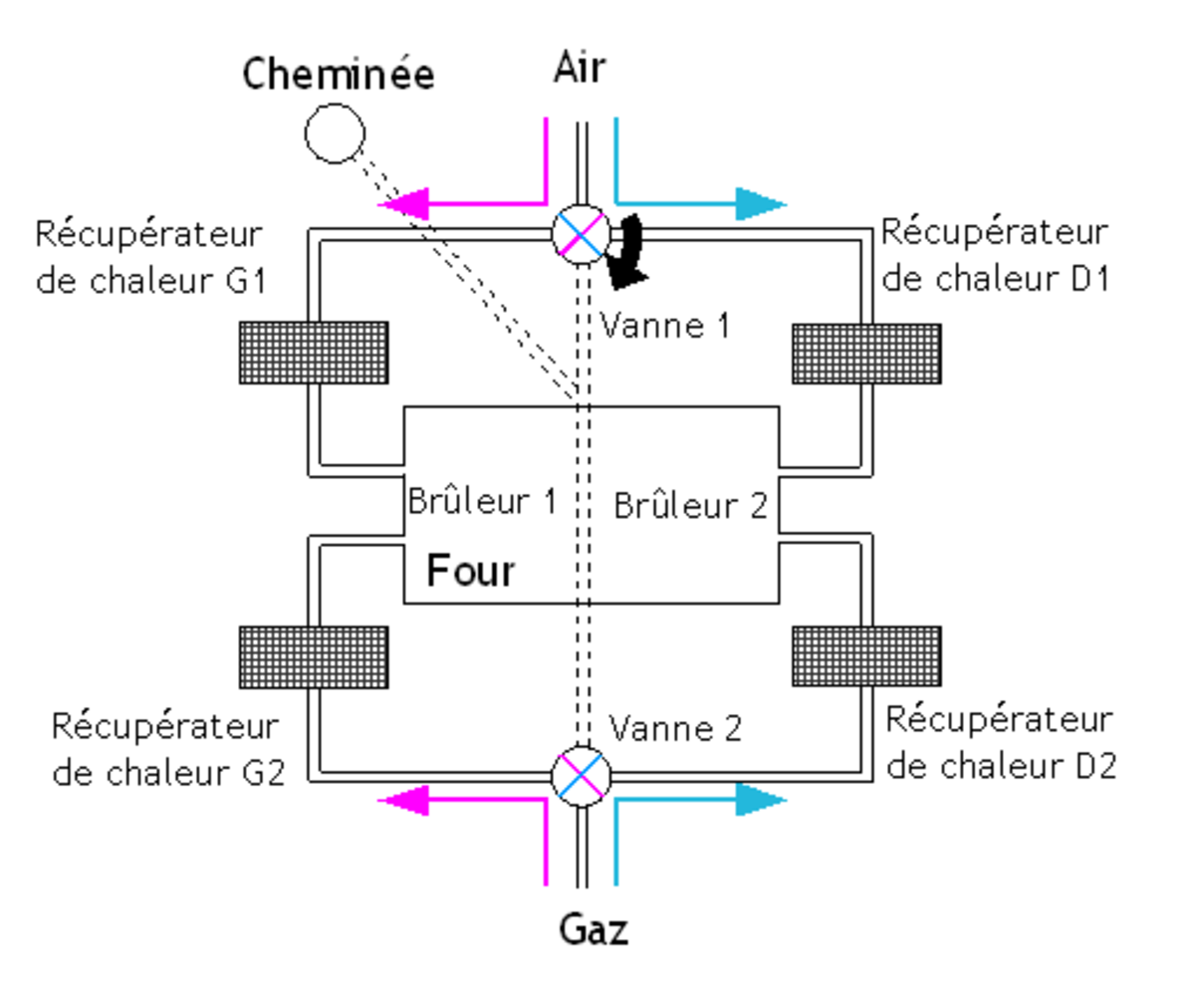

- en position 1 (flèches violettes), le gaz et l'air sont dirigés vers le brûleur 1, le gaz chaud issu de la combustion est collecté par le brûleur 2. Il transmet sa chaleur aux récupérateurs de chaleur D1 et D2. Le gaz est ensuite dirigé vers la cheminée ;

- quand les récupérateurs D1 et D2 sont suffisamment chauds, on inverse le flux en tournant les vannes dans la position 2 (flèches bleues), le gaz carburant et l'air s'échauffent en passant à travers les accumulateurs D1 et D2. Le gaz de combustion est collecté par le brûleur 1 et chauffe les accumulateurs G1 et G2.

Les fours à réverbère de la première moitié du XIXe siècle ne fournissent pas une température suffisante pour faire fondre l'acier. En 1864, le Français Pierre-Émile Martin réussit à Sireuil, dans l'usine de son père Émile Martin, à mettre au point un four à réverbère permettant de faire fondre un mélange de fonte et de riblons (déchets de production de fer ou d'acier inutilisable en l'état) ou de ferrailles recyclées. L'utilisation du procédé Martin présente un grand intérêt économique grâce à l'utilisation des déchets de fer et d'acier qui, du fait du développement de la production, commencent à représenter des quantités importantes. La durée de l'opération d'affinage prend un temps plus long en comparaison avec le procédé au convertisseur. Ce point, s'il est un désavantage pour la productivité, présente le grand avantage de permettre une meilleure maîtrise du procédé et ainsi d'obtenir des aciers de meilleure qualité. Rapidement, les « aciers Martin » sont choisis pour l'armement (le fusil Chassepot, les canons de la marine française) ou les bandages des roues de chemin de fer.

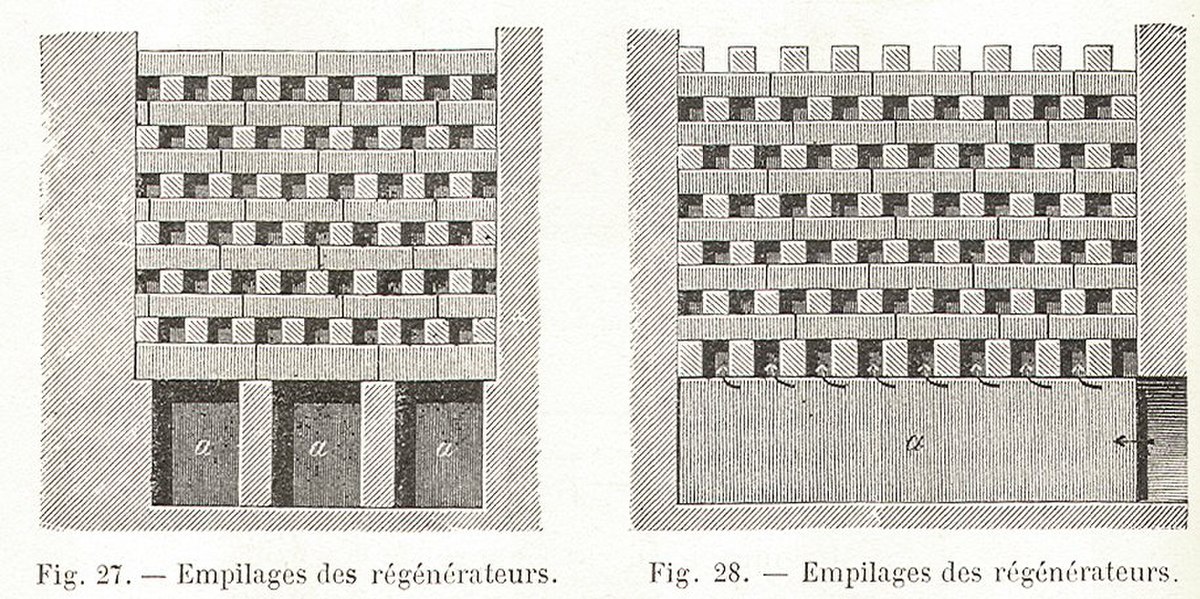

Le four Siemens

En fait, Pierre Martin réussit à mettre au point son procédé de fabrication en utilisant astucieusement une technologie de four mise au point en 1856 par Carl Wilhelm Siemens. La technologie de ces fours repose sur le préchauffage des gaz de combustion dans quatre chambres remplies de briques réfractaires empilées en chicane ou en domino pour présenter une grande surface de contact.

L'installation est constituée d'un four à sole et de quatre régénérateurs de chaleur. Ces derniers sont des chambres revêtues de matériau réfractaire dans lesquelles on empile des briques. Ces briques servent d'accumulateurs de chaleur. Les gaz de combustion sont récupérés à une température supérieure à 1 500 °C à la sortie de four et sont dirigés vers deux des chambres. Les briques récupèrent la chaleur de ces gaz. Lorsqu'elles atteignent une température suffisante, le flux gazeux est inversé à l'aide d'une vanne. Le gaz carburant ainsi que l'air comburant sont alors dirigés vers ces deux chambres afin de s'échauffer avant d'être dirigés vers le four. Ils arrivent au niveau du brûleur (appelé le carmeau) dans le four à une température importante, ce qui a pour effet d'augmenter significativement la température à l'intérieur du four.

L'utilisation de ce type de four était limitée à cause de la fragilité des réfractaires utilisées pour la fabrication de la sole. Il n'était utilisé que pour le puddlage ou dans les verreries. Pierre Martin réussit à mettre au point une sole réfractaire siliceuse (donc acide) qui résiste à la température :

« Dans la plupart des fours, ce pisé se compose de quartz aussi pur que possible broyé sous forme de sable à gros grain de la grosseur d'un pois que l'on mélange avec une quantité d'argile réfractaire qui varie de 2 à 5 %, et qui assure l'agglomération. Tantôt on établit la sole en une seule fois sur toute son épaisseur, puis on laisse sécher lentement, après quoi on procède à la cuisson en élevant graduellement la température, tantôt on la construit par couches successives de 20 millimètres que l'on cuit l'une après l'autre. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 548

En 1879, les ingénieurs Varlands et Alexandre Pourcel à Terrenoire (près de Saint-Étienne) et au Creusot, utilisant les travaux de Thomas, mettent au point des soles basiques fabriquées à partir de magnésie et en dolomie. Ce type de sole permet, exactement de la même manière que pour les convertisseurs Thomas, de traiter des matières premières qui contiennent du phosphore.

Les traducteurs de l'ouvrage de Ledebur mentionnent également l'existence de sole dite « neutre » contenant du ferrochrome. Contrairement aux deux autres types de soles, elle ne joue aucun rôle dans les réactions métallurgiques avec le métal en fusion.

Les matières premières

Le grand intérêt du procédé Martin est la possibilité de recycler du fer ou de l'acier sous forme de riblons ou sur forme de ferraille récupérée :

« La principale matière première formant la charge d'un four Martin est le fer doux sous forme de débris, de riblons de toutes sortent, de bout de barre laminés, de ferrailles, etc. ; en somme, il n'existe guère de morceau de fer de quelques qualités qui soit, dont on ne puisse tirer parti au four Martin. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 544

L'autre grande matière première est la fonte. Pendant la transformation, la fonte est affinée en perdant son carbone et son silicium. Plus la proportion de fonte est importante (ce qui augmente la proportion de carbone dans le mélange), plus l'affinage doit être énergique.

La proportion entre la quantité de déchets ferreux et la fonte est extrêmement variable, allant à l'extrême jusqu'à des charges ne contenant que de la fonte. D'après Colombier, la quantité minimum de fonte est de 20 % pour le procédé acide.

Dans les fours à sole basique, on peut utiliser directement du minerai de fer pour le procédé dit « au minerai ». Afin de déphosphorer la charge dans ce type de four, on utilise également de la chaux ou du calcaire.

« … il se présente certaines circonstances où l'on est amené à préférer un dosage de matières comportant plus de fonte et moins de fer […] Souvent, c'est en se basant sur le prix relatif de la fonte et des ferrailles que l'on établit la composition du lit de fusion, et rien ne s'oppose à ce que la proportion de fonte soit plus élevée, si on augmente les réactions oxydantes pendant la fusion. Le moyen le plus simple qu'on puisse employer pour atteindre ce but, consiste dans l'addition de minerai de fer, dont l'oxygène intervient pour brûler le carbone ; une partie du fer de ce minerai est réduit et vient s'ajouter à celui du bain. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 563

Le procédé

Le four est chargé manuellement ou mécaniquement. L'ordre et la disposition de chargement dépendent de nombreux facteurs. Ledebur note par exemple en 1895 que dans les petits fours, le fondeur charge d'abord la fonte en une seule opération ; il attend qu'elle soit fondue avant d'ajouter par opérations successives le fer et l'acier. Alors que dans les grands fours, et notamment ceux à sole basique, on charge en même temps la fonte et les autres matières métalliques. Colombier indique en 1957 que pour le four à sole acide on charge la charge en une seule opération, d'abord la fonte sur la sole puis les ribblons au-dessus de la charge.

Au XIXe siècle, la conduite de l'opération repose principalement sur le savoir-faire et le coup d'œil du fondeur qui conduit le four :

« L'oxydation du carbone se manifeste par le bouillonnement que produisent les bulles d'oxyde de carbone qui se dégagent du métal en fusion […] Quand le bouillonnement a cessé, ou s'est apaisé, on fait la première prise d'essai ; à cet effet, on plonge dans le bain une petite poche de fer préalablement chauffée, et on en retire un peu de métal qu'on verse dans un moule en fonte ; on obtient une éprouvette ; les étincelles qui se dégagent du métal pendant qu'on le coule, le boursouflement qui se produit dans le moule, ou le retassement sont déjà des indices de la nature du métal, on la porte sous le marteau, on la forge rapidement et on essaie de la plier à froid […] pour un œil exercé, le simple examen de la cassure suffit à montrer la décarburation du métal. »

— A. Ledebur, Manuel théorique et pratique de la métallurgie du fer, p. 568

Il faudra attendre de nombreuses années pour voir apparaître des appareils de mesure, notamment de la température. Colombier note dans son ouvrage : « on ne saurait trop insister sur l'importance qu'il y a à introduire le plus de mesures possibles dans l'élaboration de l'acier dont la conduite fut laissé si longtemps au flair acquis par une longue expérience ».

Lorsque l'opérateur juge que la décarburation est suffisante, divers éléments (ferromanganèse, ferrosilicium ou aluminium) sont ajoutés pour désoxyder et dégazer (« calmer ») la charge ; « Veut-on obtenir du fer doux destiné au laminage, l'addition se composera de ferromanganèse contenant de 50 à 80 % de manganèse, et son poids sera de 0,5 à 1 % du métal chargé. Pour obtenir du fer moins doux ou de l'acier, on ajoutera 1 à 3 % de ce ferromanganèse ».

Une fois l'ensemble des opérations réalisées, le métal obtenu est coulé dans une poche ou une lingotière.

L'affinage n'est pas réalisé par le passage de l'air à travers la charge de fonte, comme dans les convertisseurs, mais par le contact entre le métal en fusion et le laitier. La durée totale de l'opération est donc beaucoup plus longue et varie fortement en fonction de la proportion de fonte, de la nature de la sole, de la température du four et du temps employé au chargement (à cause du temps de chargement mais également du refroidissement du four si les portes restent ouvertes plus longtemps) et du poids de la charge. Ledebur donne un temps variant de 4 à 12 heures avec plus classiquement un temps variant de 5 à 8 heures. Ce qui permettait de faire trois à quatre coulées dans la journée. La durée est un désavantage en termes de productivité mais est un avantage en termes de maîtrise de la qualité du produit obtenu. Le temps plus long et les possibilités d'ajustement ou d'addition dans la charge permettent d'obtenir des aciers de meilleure qualité en comparaison de ceux obtenus avec les procédés Bessemer et Thomas.